Bart Stam

In Kwinana (West-Australië) staat een gloednieuwe fabriek voor kwikverwerking van het Nederlandse bedrijf BMT Mercury. Het Nederlands-Roemeense ingenieursbureau The Badger Company nam het volledige ontwerp voor zijn rekening.

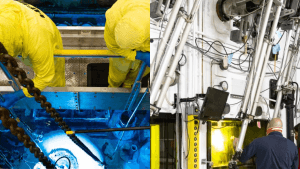

BMT Mercury, met hoofdkantoor in Rotterdam en fabrieken in Farmsum (Delfzijl) en Bangpoo (Thailand), houdt zich al sinds 1991 bezig met de verwerking van het zeer giftige metaal kwik. BMT heeft in december een geavanceerde fabriek van 5.000 m2 in gebruik genomen in Kwinana, ten zuiden van Perth. Inmiddels draait de installatie sinds februari op een capaciteit van 1.000 ton per jaar. Indien gewenst kan BMT deze capaciteit verdubbelen naar 2.000 ton.

The Badger Company, onderdeel van The ENCODE Group, heeft de volledige engineering gedaan, vertelt projectleider Barry van Zwet. Het hoofdkantoor van het ingenieursbureau bevindt zich in Hoogvliet. Voorts is er een grote ontwerpafdeling in PloieÈ™ti, Roemenië. The Badger Company is gespecialiseerd in de olie- en gasproductie, offshore, petrochemie en elektriciteitsproductie.

‘De engineering voor deze fabriek is vooral door onze Roemeense ingenieurs gedaan,’ aldus Zwet. ‘In totaal ging het om zo’n vijftien procesingenieurs, werktuigbouwkundigen, elektrotechnici en piping engineers. Het projectmanagement gebeurde vanuit Hoogvliet.’

In West-Australië zitten veel industrieën met kwikafval. Dat komt onder andere vrij bij de olie- en gasproductie maar ook uit katalysatoren en filters van raffinaderijen. Australië investeert momenteel op grote schaal in vloeibaar aardgas (LNG). Daarom was er behoefte aan een moderne fabriek om het giftige metaal op een veilige en duurzame manier te verwerken. Het zogeheten Minamata-verdrag verbiedt landen hun kwikafval naar het buitenland te transporteren voor verwerking.

Afvalslib en katalysatoren

De nieuwe fabriek in Kwinana gaat vooral kwik verwerken uit het afvalslib van de olie- en gasindustrie, maar ook uit katalysatoren en filters van raffinaderijen en andere petrochemische bedrijven. Van Zwet: ‘Deze fabriek kan echter ook kleinere stromen met kwikafval behandelen. Denk aan persoonlijke beschermingsmiddelen, batterijen of thermometers.’

Het is niet de eerste keer dat The Badger Company een fabrieksontwerp uitvoert voor BMT Mercury. Van Zwet: ‘In 2015 hebben we de vacuümdestillatie in Farmsum verbeterd.’ Hierna was het ingenieursbureau betrokken bij modificaties aan de fabriek in Thailand, eveneens gebaseerd op vacuümdestillatie. Dit vormde de aanloop naar het project in Australië.

‘Voor ons is dit een groot project geweest’, meldt Van Zwet. ‘Eerst hebben we het procesontwerp gemaakt: welke afvalstromen zijn er te verwachten en welke capaciteit moet de nieuwe fabriek krijgen. Op basis daarvan hebben we de procestoren ontworpen, gebaseerd op de installaties in Farmsum en Thailand. Vervolgens hebben we het basis- en detailontwerp gemaakt.’

De fabriek werkt met vacuümdestillatie. Van Zwet: ‘Hiermee kan het kwik goed worden afgescheiden van met name water (uit het afvalslib, BS) en koolwaterstoffen.’ De eerste stap is het elektrische verwarmen van de afvalstromen tot ongeveer 500 à 600°C. Eerst verdampen water en koolwaterstoffen, vervolgens wordt ook de kwik gasvorming bij zo’n 350°C. Vervolgens zorgen condensers ervoor dat het kwik weer vloeibaar wordt. Van Zwet: ‘Samen met het water verzamelt het kwik zich in een puntvat. Door het grote verschil in soortgelijk gewicht, is het eenvoudig het kwik af te scheiden van water.’ Uiteindelijk slaat men het giftige metaal op in speciale vaten. Ook in de fabrieken zelf, waar zo’n 200 mensen werken, gelden strenge veiligheidsmaatregelen.

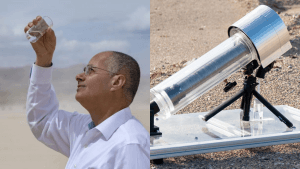

BMT Mercury heeft de afgelopen jaren drie nieuwe technologieën ontwikkeld, waaronder een innovatieve stabilisator om kwik om te zetten in het niet-giftige kwiksulfide. Van Zwet: ‘BMT Mercury houdt nadrukkelijk de optie open om deze nieuwe technologieën te combineren met de bestaande vacuümdestillatie. Daar hebben we in ons ontwerp al rekening mee gehouden.’