Een compacte reactor die draait op stroom en water blijkt in staat om bijna al het lithium uit versleten batterijen te halen. De aanpak oogt zó eenvoudig dat het de hele recyclingketen kan verkorten.

Een nieuwe elektrochemische methode om lithium uit afgedankte batterijen terug te winnen, kan de manier waarop we met accuafval omgaan drastisch veranderen. Terwijl de wereld steeds meer elektrische voertuigen op de weg zet, groeit de stapel verlopen batterijpakketten razendsnel.

Volgens de studie, gepubliceerd in Joule, laat de nieuwe elektrochemische aanpak zien dat lithium extreem efficiënt en zonder chemicaliën kan worden teruggewonnen. Bestaande recyclingmethoden zijn duur, energie-intensief en leveren ze vaak lithiumcarbonaat op dat nog extra moet worden omgezet naar lithiumhydroxide voordat het opnieuw gebruikt kan worden.

Simpel idee

Onderzoekers van Rice University stelden zichzelf een verrassend simpele vraag: als een batterij tijdens het opladen lithiumionen uit de kathode trekt, waarom zouden we dat mechanisme dan niet gebruiken om lithium te recyclen?

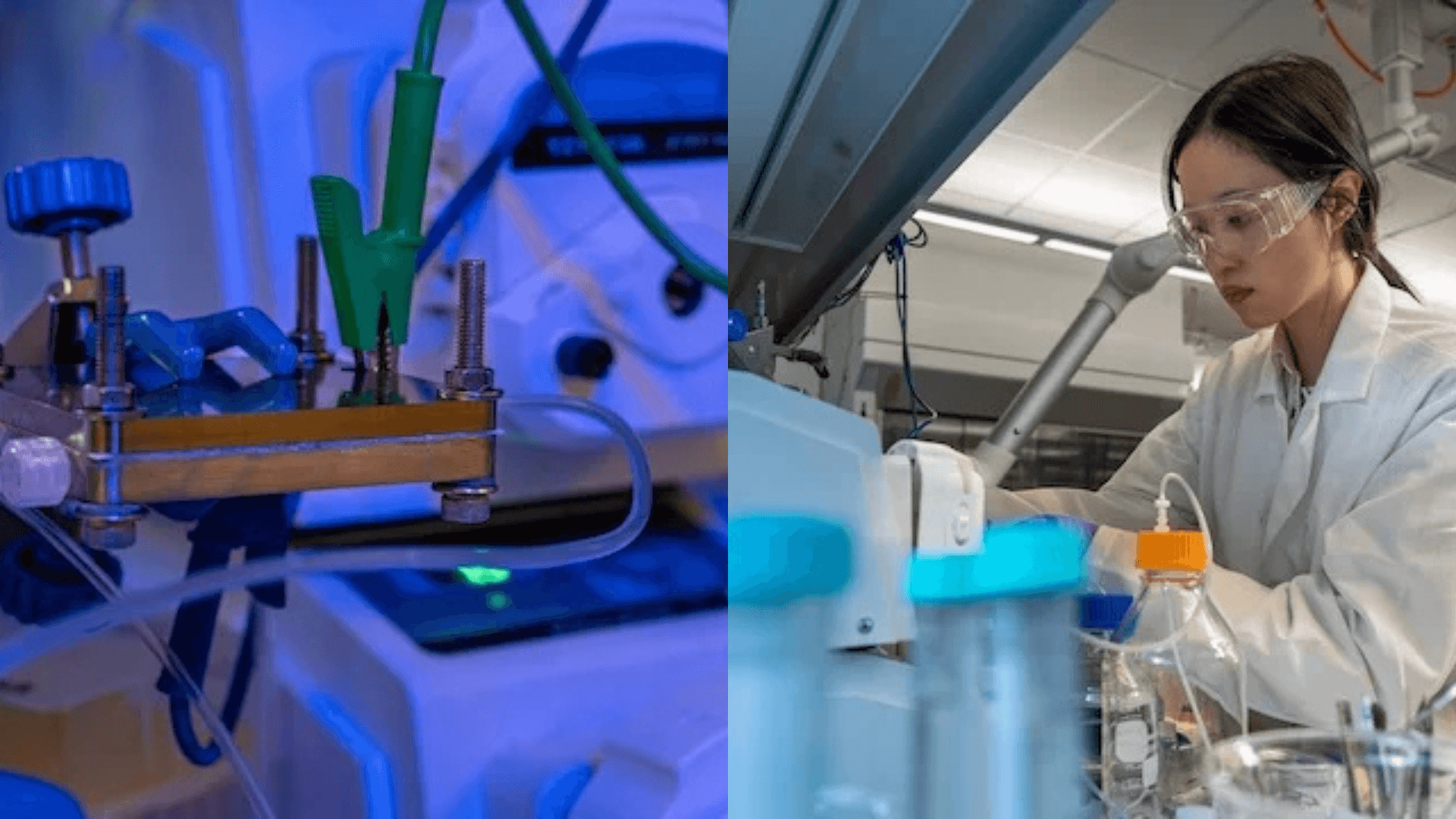

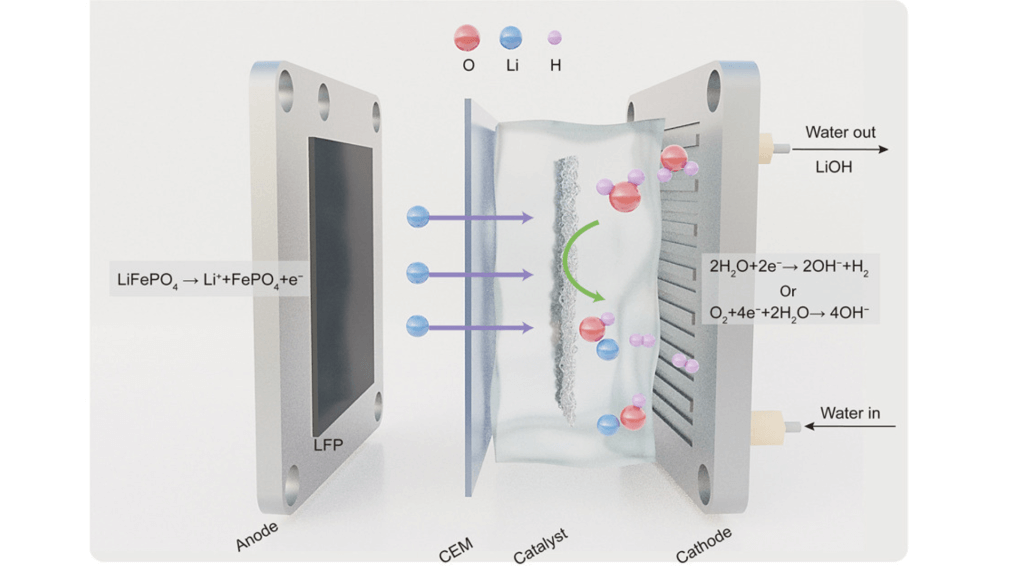

Waar thermische of chemische recycling leunen op ovens en zuren, draait het Rice-proces puur op elektrochemie. De onderzoekers ontwikkelden een membraan-elektrodereactor die afval-kathodemateriaal (zoals zwarte massa van EV-accu’s) behandelt alsof het een batterij is die wordt opgeladen.

Stroom erin, lithium eruit

Wanneer er stroom door het systeem loopt, verlaten lithiumionen het afvalmateriaal en trekken ze door een cation-exchange membraan naar een waterstroom. Aan de andere zijde splitst water tot hydroxide. Lithium-ionen en hydroxide ontmoeten elkaar in dat water en vormen onmiddellijk hoogwaardig lithiumhydroxide. Precies het zout dat fabrikanten willen gebruiken voor nieuwe batterijen.

Geen hitte, geen zuren, geen complexe nabehandeling. Alleen elektriciteit, water en zwarte massa.

Uiterst laag energieverbruik

Een van de meest opvallende resultaten is de energie-efficiëntie: in de meest gunstige modus verbruikt het systeem slechts 103 kJ per kilo afvalmateriaal, bijna een orde van grootte lager dan klassieke acid-leaching routes.

De techniek past bovendien uitstekend binnen fabrieksomgevingen waar groene stroom beschikbaar is.

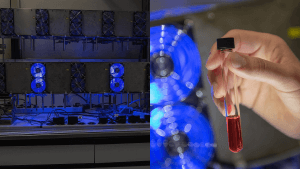

Duurtest van 1.000 uur

De wetenschappers testten de reactor niet alleen op labniveau. Een 20 cm²-apparaat voerde een 1.000 uur durende duurtest uit en verwerkte 57 gram industriële zwarte massa van TotalEnergies. Daarbij werd een lithiumterugwinning van bijna 90 procent behaald en een zuiverheid van meer dan 99 procent.

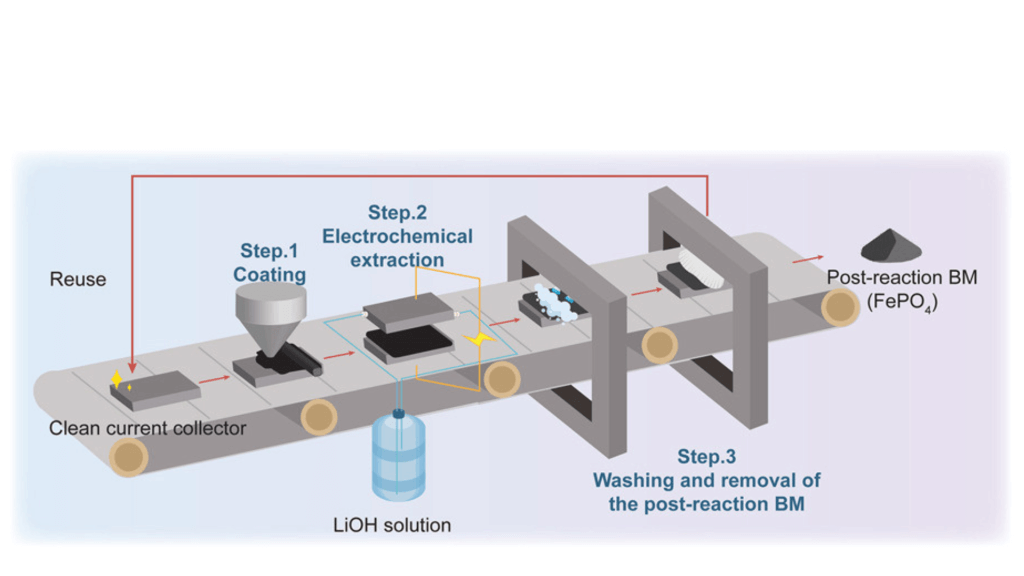

Belangrijk voor de industrie: de methode werkt met meerdere batterijchemieën — van LFP en LMO tot diverse NMC-blends. Zelfs complete LFP-elektroden konden roll-to-roll worden verwerkt, rechtstreeks vanaf het aluminium substraat, zonder schrapen of vooraf behandelen.

Kortere, schone keten

Het grootste voordeel voor de industrie is dat de reactor direct batterijgeschikt lithiumhydroxide levert. Dat elimineert een kostbare en energie-intensieve conversiestap die normaal nodig is bij lithiumcarbonaat. Minder stappen betekent minder afval, minder emissies en minder kosten.

Voor Europa, dat fors inzet op een circulaire batterij-industrie en minder afhankelijk wil worden van import van kritieke grondstoffen, kan deze technologie bijzonder interessant zijn.

Klaar voor opschaling

De volgende stappen richten zich op grotere reactoren, hogere laadvolumes van zwarte massa en nieuwe hydrophobe membranen die lithium nog selectiever kunnen scheiden. Ook het concentreren en kristalliseren van het lithiumhydroxide kan efficiënter, wat de totale voetafdruk verder verkleint.

Toch is de essentie al duidelijk: de elektrochemische aanpak maakt lithiumrecycling schoner, eenvoudiger en goedkoper — precies wat nodig is om de circulaire batterijketen toekomstbestendig te maken.

Impact kan groot zijn

Als deze technologie op industriële schaal werkt zoals in het lab, kan ze een cruciale rol spelen in het sluiten van de materiaalcyclus rondom batterijen. Minder afhankelijkheid van mijnbouw, lagere kosten voor fabrikanten en een betere benutting van bestaande grondstoffen: de impact kan groot zijn.

Met een techniek die verrassend eenvoudig oogt maar technisch verfijnd is, lijkt de route naar écht circulaire accu’s een stuk realistischer.