Groene waterstof was jarenlang te duur. Dankzij een Noorse onderzoeker en slimme voorspellende modellen wordt de productie nu efficiënter en betaalbaarder, en behoort een kostbaar knelpunt tot het verleden.

Groene waterstof wordt al jaren gezien als een sleuteltechnologie voor de energietransitie, maar hoge kosten en inefficiënte productie staan grootschalige doorbraak in de weg. Nu heeft één enkele Noorse promovendus een verrassend elegante oplossing gevonden voor een van de grootste knelpunten in waterstofproductie – met mogelijk grote gevolgen voor industrie, transport en energieopslag.

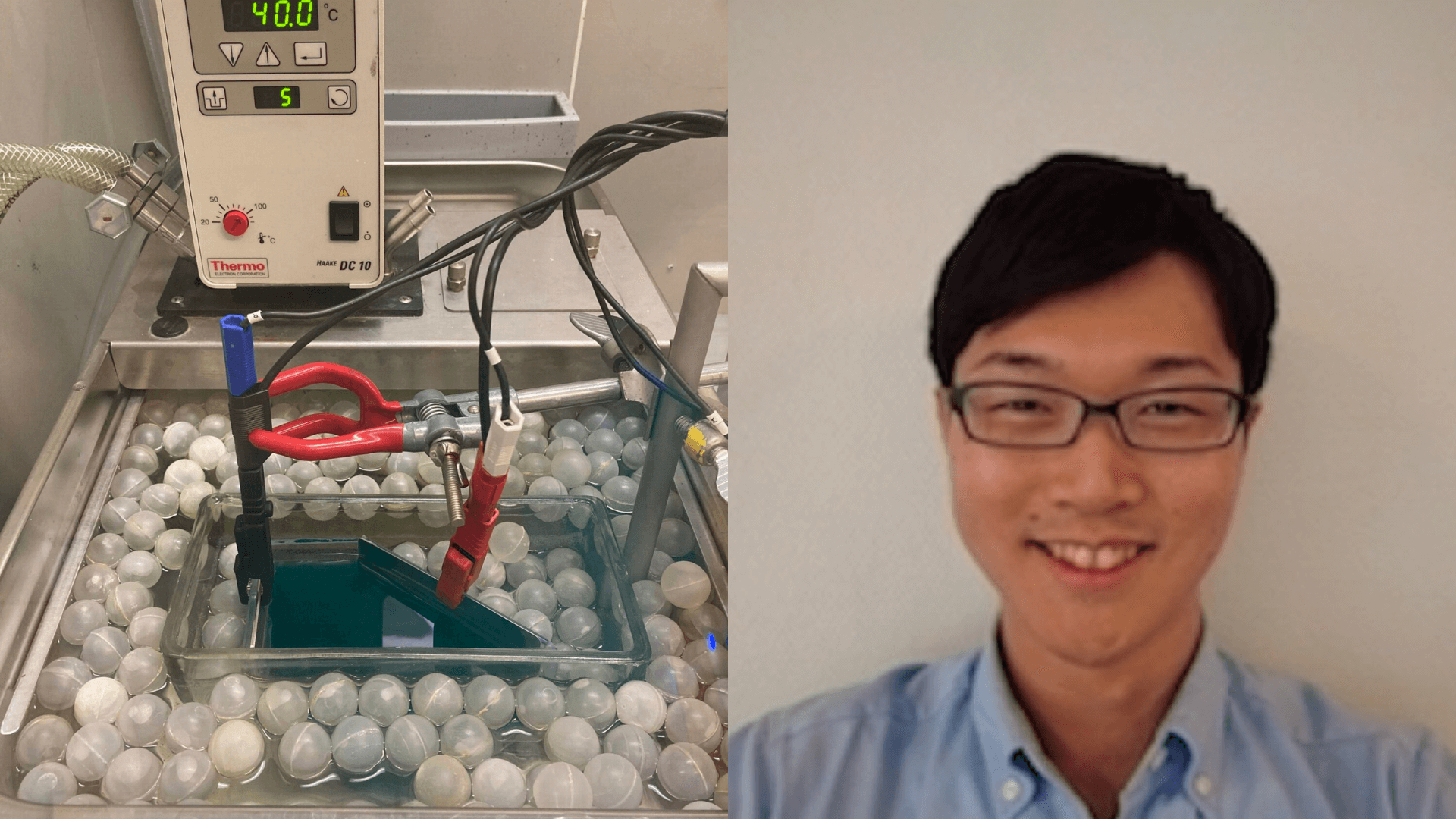

Volgens de studie, gepubliceerd in het Norewegian Research Information Reposirotry, heeft onderzoeker Yukihiro Takahashi van de NTNU een nieuwe methode ontwikkeld die waterstofproductie goedkoper, efficiënter en sneller kan maken. Zijn aanpak richt zich niet op exotische materialen of radicale nieuwe installaties, maar op een fundamentele verbetering van een bestaand en veelgebruikt proces.

Grote belofte, nóg grotere uitdaging

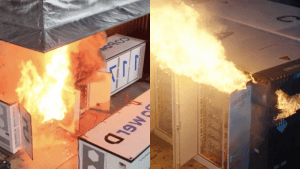

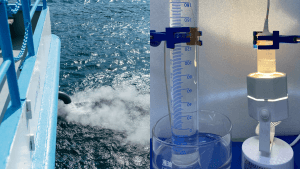

Waterstof geldt als een veelbelovende vervanger voor fossiele brandstoffen, vooral in sectoren waar elektrificatie lastig is. Denk aan scheepvaart, luchtvaart, zwaar transport en energie-intensieve industrie. Wanneer waterstof wordt verbrand of gebruikt in een brandstofcel, komt er alleen water vrij – geen CO2 aan de uitlaat.

Daarnaast kan zogeheten ‘groene waterstof’, geproduceerd met duurzame elektriciteit, dienen als buffer voor overtollige zonne- en windenergie. Dat maakt het aantrekkelijk voor netstabilisatie en seizoensopslag, waar batterijen tekortschieten door gewicht, schaal of kosten.

Toch is er een groot probleem: het merendeel van de waterstof die vandaag wordt geproduceerd is allesbehalve groen. Het komt uit aardgas via stoomreforming, een proces dat veel CO2 uitstoot. Echte groene waterstof bestaat al, maar is simpelweg te duur voor grootschalige toepassing.

Bottleneck zit in de elektrolyser

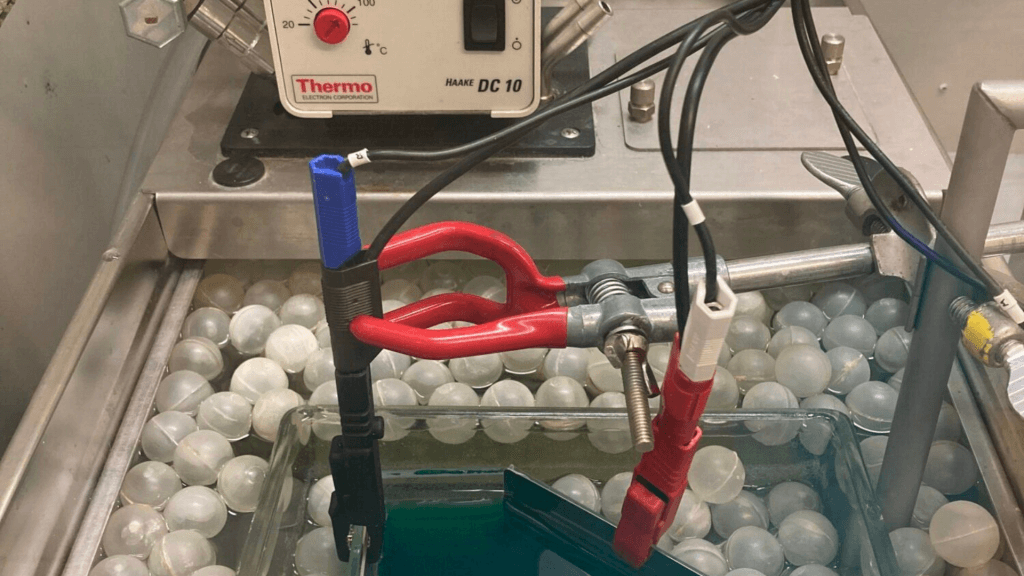

De meest gebruikte techniek voor groene waterstofproductie is alkalische water-elektrolyse (AWE). Daarbij wordt water met behulp van elektriciteit gesplitst in waterstof en zuurstof. Het hart van zo’n elektrolyser bestaat uit metalen elektroden die onder zware chemische omstandigheden moeten functioneren.

Deze elektroden worden doorgaans voorzien van een nikkellaag. Nikkel is relatief goedkoop, goed bestand tegen corrosie in alkalische omgevingen en werkt als katalysator voor de waterstofvorming. Maar het aanbrengen van die nikkellaag, (meestal via elektroplating) blijkt in de praktijk verre van optimaal.

Als de elektrische stroom tijdens het coaten niet perfect verdeeld is, ontstaat een ongelijke laagdikte. Dat leidt tot verspilling van nikkel, dikkere lagen dan nodig en uiteindelijk slechtere prestaties van de elektrolyser. Het resultaat: onnodig hoge kosten en minder efficiëntie.

Probleem voorgoed verleden tijd

Takahashi pakte dit probleem bij de kern aan. Hij introduceerde zogeheten complexvormende stoffen (complexing agents) in het elektroplatingproces. Deze stoffen binden tijdelijk aan nikkelionen, waardoor het afzetten van nikkel gecontroleerder en gelijkmatiger verloopt.

Het echte innovatieve zit echter in de combinatie met voorspellende wiskundige modellen. Takahashi ontwikkelde simulaties die exact voorspellen hoe nikkel zich gedraagt onder verschillende omstandigheden, zoals variaties in pH, stroomdichtheid en laagdikte.

Met andere woorden: fabrikanten kunnen vooraf berekenen hoe de coating eruit zal zien, nog vóórdat er één elektroder wordt geproduceerd.

Minder verspilling, lagere kosten én snellere opschaling

De praktische voordelen zijn enorm. Door nauwkeuriger te coaten zijn er minder mislukte productiebatches, wordt minder nikkel verspild en kost het optimalisatieproces aanzienlijk minder tijd en energie. Dat vertaalt zich direct in lagere productiekosten voor elektrolysers – en uiteindelijk voor groene waterstof zelf.

Bovendien zorgt een consistenter productieproces voor betrouwbaardere elektrolysers met een langere levensduur. Dat is cruciaal voor grootschalige inzet in industrie en infrastructuur, waar stilstand extreem kostbaar is.

Breder toepasbaar

Hoewel de focus ligt op waterstofproductie, is de methode van Takahashi ook toepasbaar op andere elektrochemische processen, zoals batterijproductie, metaalraffinage en oppervlaktebehandeling.

Daarmee raakt deze doorbraak aan een veel breder industrieel ecosysteem waarin elektrochemie een steeds grotere rol speelt door de elektrificatie van processen.

Kleine ingreep, grote gevolgen

De studie laat zien dat innovatie niet altijd hoeft te komen van volledig nieuwe technologieën. Soms zit de grootste winst in het slimmer maken van bestaande processen. Door beter te begrijpen wat er op microschaal gebeurt tijdens elektroplating, kan een ogenschijnlijk klein detail het verschil maken tussen een dure niche-oplossing en een schaalbare energietechnologie.

Als deze aanpak industrieel wordt opgeschaald, zou dit zomaar een van de ontbrekende puzzelstukjes kunnen zijn die groene waterstof eindelijk economisch concurrerend maken. En daarmee een stille, maar cruciale versneller van de energietransitie.