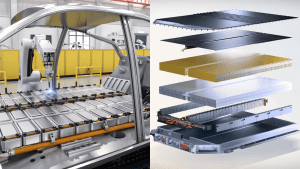

In Beieren zet BMW een opvallende stap richting een circulaire batterij-industrie. Niet door oude accu’s te smelten, maar door nieuwe batterijmaterialen mechanisch te hergebruiken – nog vóórdat ze ooit in een voertuig belanden.

Bij batterijrecycling denken de meeste mensen aan afgedankte elektrische auto’s, chemische baden en energie-intensieve smeltovens. BMW draait dat beeld nu om. In Salching, in Neder-Beieren, heeft de autofabrikant het Cell Recycling Competence Centre (CRCC) geopend: een faciliteit die zich richt op het recyclen van ongebruikte batterijcellen en productieresten uit de eigen pilotproductie.

Het doel is helder: waardevolle batterijgrondstoffen zo lang mogelijk binnen de productieketen houden, in plaats van ze pas aan het einde van de levensduur terug te winnen.

Slimme recycling

Waar commerciële batterijrecycling vandaag de dag vaak steunt op pyrometallurgie (smelten) of hydrometallurgie (chemisch uitlogen), kiest BMW bewust voor een mechanisch ‘direct recycling’-proces. Daarbij blijven de actieve kathode- en anodematerialen grotendeels intact.

Er is minder energieverbruik, minder materiaalverlies en een kortere doorlooptijd richting hergebruik. In plaats van grondstoffen terug te brengen tot elementair niveau (zoals nikkel, kobalt of lithium), kunnen de gerecyclede materialen sneller weer worden ingezet in nieuwe batterijcellen.

Batterijmaterialen uit productieschroot

Het CRCC richt zich niet op versleten EV-accu’s, maar op productieschroot uit pilotlijnen. Dat is geen detail, maar een strategische keuze: deze materialen zijn chemisch homogeen, niet gedegradeerd en daardoor veel geschikter voor gecontroleerde, gesloten kringlopen.

Juist in deze vroege fase van batterijproductie valt veel te winnen. Naarmate BMW opschaalt richting grootschalige celproductie, groeit ook de hoeveelheid productieschroot – en dus de potentiële impact van vroege recycling.

Van labconcept naar industriële schaal

Mechanische batterijrecycling is geen nieuw idee. Universiteiten en startups werken al jaren aan varianten van direct recycling. Het verschil zit in de industriële integratie.

Het CRCC is ontwikkeld samen met Encory, een 50:50 joint venture van BMW Group en afval- en circulaire specialist Interzero. Encory bouwde en exploiteert de faciliteit; de intellectuele eigendom van het recyclingproces blijft bij BMW. Wanneer het centrum volledig operationeel is, verwacht BMW tientallen tonnen batterijmateriaal per jaar te verwerken. Geen megafabriek, maar wel groot genoeg om processen te valideren voor toekomstige opschaling.

Geen vervanging voor chemische recycling

BMW benadrukt dat direct recycling geen vervanging is voor chemische recycling. Voor gemengde, vervuilde of sterk gedegradeerde end-of-life batterijen blijven conventionele methoden noodzakelijk. De kracht zit volgens het bedrijf in de combinatie:

- mechanische recycling voor schone, homogene stromen

- chemische processen voor complexe reststromen

Minder afhankelijkheid

Achter de technische innovatie schuilt een geopolitieke realiteit. Batterijgrondstoffen zijn schaars, prijzig en sterk geconcentreerd in een beperkt aantal landen. Door productieschroot vroegtijdig te recyclen, kan BMW:

- de vraag naar primaire grondstoffen verlagen

- materiaalverliezen beperken

- de leveringszekerheid verbeteren

Dat maakt batterijproductie niet alleen duurzamer, maar ook robuuster.

Meer dan een recyclingfabriek

Met het CRCC laat BMW zien dat circulariteit niet pas aan het einde van de keten begint, maar juist in het hart van de batterijproductie. Het centrum biedt plek aan ongeveer 20 medewerkers en is grotendeels opgebouwd met technologie en installaties van Duitse leveranciers, meestal binnen 100 kilometer van Salching.

Markus Fallböhmer, hoofd batterijproductie bij BMW AG, zegt: “Ons directe recyclingproces plaatst BMW aan de voorhoede van de industrie. Deze technologie heeft enorm potentieel om de productie van batterijcellen verder te optimaliseren.”

Voorbode van een nieuwe standaard?

De stap van BMW is klein in absolute volumes, maar groot in symboliek. Door recycling te verweven met productie, vervaagt de grens tussen afval en grondstof. Als deze aanpak schaalbaar blijkt, zou ze wel eens een nieuwe industriële standaard kunnen worden voor Europese batterijproductie.

Niet recyclen omdat het moet, maar omdat het technisch en economisch logisch is. Dat is misschien wel de meest interessante boodschap uit Salching.