Mark van der Heijden

De productie van batterijen is nu nog vooral in handen van bedrijven uit Japan of China. Dat is tegen het zere been van de EU dat met de European Battery Innovation in 2030 een kwart van de wereldwijde batterijproductie binnen de Europese grenzen wil realiseren. E-magy en LeydenJar zijn twee Nederlandse start-ups die hopen daaraan bij te dragen.

Het borrelt in Nederland. Verschillende jonge bedrijven proberen met nieuwe technieken de capaciteit van batterijen te verbeteren. Niet incrementeel, maar met grote stappen. LionVolt bijvoorbeeld mikt op een solid state batterij met een veel hogere capaciteit die sneller kan laden en ontladen. Delft IMP verhoogt de levensduur van batterijen door elke poederkorrel in de batterijen van een laagje te voorzien. En zo zijn er meer voorbeelden: SALD, Elestor, Battolyser.

‘Er is een Europese push om batterijtechnologie te ontwikkelen’, zegt Ewout Lubberman, verantwoordelijk voor business development bij LeydenJar, een andere veel belovende Nederlandse start-up. ‘Nederland zit daar goed bij. Er zijn hier aantal start-ups die allen een andere route kiezen, maar disruptief kunnen zijn in de batterijmarkt.’

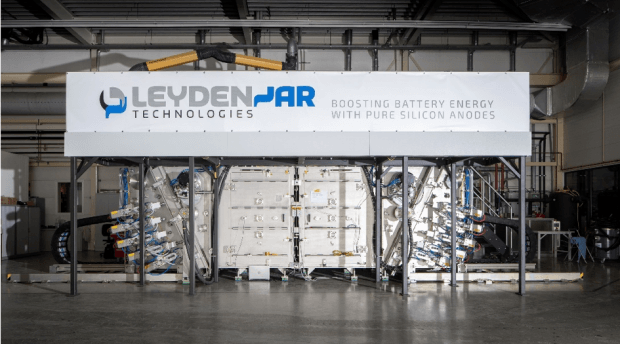

LeydenJar is er daar dus een van. Het wil door het gebruik van silicium in plaats van grafiet de batterijcapaciteit verhogen. ‘LeydenJar is een spin-off van TNO. Het onderzoeksinstituut werkte jaren aan flexibele zonnepanelen. Zij gebruikten daarvoor Plasma Enhanced Chemical Vapor Deposition (PECVD), een technologie die heel gebruikelijk is in de zonnepanelen- en halfgeleidertechnologie. Het lukte ze daarmee om heel poreus silicium te maken.’

Bij PECVD wordt bij relatief lagere temperatuur met behulp van een plasma een dunne laag op een basismateriaal aangebracht. ‘Die techniek lag een paar jaar op de plank tot het werd ingezet als batterijtechnologie. In 2016 is die techniek voor batterijen gepatenteerd en is LeydenJar opgericht.’ De dunne film die dit oplevert kan ‘fully backwards compatible’ als anode in een batterij worden gebruikt.

E-magy heeft een min of meer gelijk pad gevolgd, vertelt CEO Casper Peeters. ‘Onze techniek is ontwikkeld voor de solarindustrie door ons zusterbedrijf RGS Development. Daarvoor zijn grote hoeveelheden wafers nodig voor de omzetting van licht naar elektriciteit. Het proces dat daarvoor is uitgevonden, blijkt ook uitstekend geschikt voor de verwerking van silicium voor andere toepassingen.’

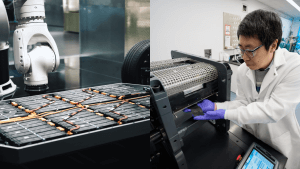

‘Twee jaar geleden is het besluit gevallen te focussen op de batterijtechniek, omdat er een grote behoefte is én omdat we een uniek proces hebben.’ De innovatie van E-magy levert 5 micron grote siliciumdeeltjes op die door batterijfabrikanten op eenzelfde manier kunnen worden gebruikt als het grafietpoeder. ‘Om daarvan een anode te maken, maken zij een slurry van dat poeder en brengen dat in een gelijkmatige laag aan op een dun laagje koper. Het is een beproefd concept dat de industrie op grote schaal kan uitvoeren. Er is dus weinig risico voor de industrie.’

Silicium is zo interessant als onderdeel van batterijen, omdat het een bijna tien keer zo hoge capaciteit heeft dan grafiet (3400 mAh per gram vs 370 mAh per gram). Het heeft dus meer ruimte om de ionen te herbergen die tijdens het laden van de kathode naar de anode stromen.

‘Grafiet heeft een gelaagde structuur’, vertelt Peter Notten, hoogleraar geavanceerde batterijtechnologie aan de TU Eindhoven en de University of Technology Sydney. ‘We kennen dat allemaal van potloden, het glijdt makkelijk over papier. Daarin kunnen we lithium-ionen opslaan, maar daarvoor is per ion een ring van zes atomen nodig.’

‘In het geval van silicium er geen sprake van een gelaagde structuur, maar vormen het silicium en de ionen een chemische verbindingen. Maximaal vier lithiumatomen kunnen zich binden aan één siliciumatoom. De capaciteit per atoom is daarmee 24 keer groter, maar omdat silicium zwaarder is, kun je met hetzelfde gewicht ruim tien keer meer opslaan.’

Silicium kent echter ook twee grote nadelen. ‘Het eerste grote nadeel’, zegt Notten, ‘is dat bij laden en ontladen een poreuze laag ontstaat bovenop het silicium, de Solid Elektrolyte Interface (SEI). Deze inactieve laag ontstaat ook bij grafiet, maar bij silicium groeit die door tot een dikke laag, waardoor de batterij capaciteit verliest tijdens de levensduur.’

Die teruggang in capaciteit treed, zo blijkt uit een artikel dat Notten in 2007 schreef, al na ongeveer 30 cycles op. Nog maar 30 laadbeurten verder is slechts een derde van de maximale capaciteit over. ‘Wat men dan vaak doet, is het silicium niet voor de hele capaciteit laden en ontladen. Daarmee maskeer je het verlies van capaciteit.’

Toch blijft er nog voldoende over. Zo belooft LeydenJar 70% meer capaciteit dan nu te vinden is in de nieuwste iPhones of Tesla’s. ‘Het is een paradigmaverschuiving’, constateert Lubberman van LeydenJar. ‘Een batterij kan met dezelfde omvang 70% langer mee, of bij eenzelfde capaciteit bijna de helft kleiner.’

Hij ziet volop mogelijkheden. ‘Het is voor producenten van draadloze oordopjes een droom om meer technologie in hun oordoppen te stekken; hartslagmeters en andere sensoren. Nog toffer, vliegende auto’s.’

Ook E-magy houdt niet het theoretische maximum aan, maar houdt een zes keer zo hoge capaciteit ten opzichte van grafiet. ‘Een batterij bestaat uit verschillende lagen en materialen Enkel met deze anodeverbetering kan er al 40% meer energie in een batterij worden opgeslagen. Door een dikkere anode toe te passen, en daarbij ook de kathode dikker te maken om beide electroden in balans te houden, is zelfs nog meer winst te behalen.’

Een tweede probleem is dat silicium uitzet bij het laden en ontladen, tot wel 300 tot 400 procent van het eigenlijke volume. Veel batterijmakers kiezen daarom nu als oplossing om tot enkele procenten silicium aan het grafiet toe te voegen, zegt Notten. ‘Dat gaat gradueel omhoog en heeft een positief effect op de capaciteit. Met nieuwe oplossingen, wellicht poreuze materialen, kan de volume-expansie onderdrukt worden.’

Dat is precies de oplossing die LeydenJar en E-magy, ieder op hun eigen manier, gekozen hebben. Peeters van E-magy: ‘Dat voorkomen we door het een unieke, poreuze structuur te geven. Het silicium krijgt een sponsachtige structuur, die net als een spons in het water veel lithium-ionen kan opnemen.’

E-magy heeft daar zijn eigen proces voor. ‘Hierin wordt silicium gesmolten en weer gestold met een heel efficiënt en goedkoop proces. Bij het stollen kristalliseert het silicium en krijgt het de unieke structuur. Er zitten nog een paar stappen in – die ik niet onthul –, maar door dit op de juiste manier te doen, met de juiste snelheid en temperatuur kunnen we de juiste structuur realiseren.’

LeydenJar gebruikt de eerder genoemde Plasma Enhanced Chemical Vapor Deposition die bij TNO werd gebruikt om silicium poreus te maken. Het levert een soort poreuze pilaartjes op. Lubberman: ‘Het voordeel is dat het productieproces stamt uit de wereld van de nanotechnologie, waardoor we veel controle hebben over porositeit van het materiaal. Als gevolg kunnen we heel nauwkeurig de capaciteit, laadsnelheid en levensduur van de batterij kunnen finetunen.’

LeydenJar ziet de toekomst positief in. Het bedrijf heeft testprojecten met enkele van de grootste elektronicaproducenten en autofabrikanten. ‘Onze usp is energiedichtheid, per liter of per kilogram. We hebben heel ambitieuze plannen; we zijn van plan de wereld van onze batterijtechnologie te voorzien.’

‘Onze eerste aandacht gaat naar het verbeteren van de batterijlevensduur. We zitten nu op 200 cycli voordat 20% van de capaciteit is verdwenen: dat is genoeg van allerlei niche toepassingen, maar nog niet genoeg voor toepassing in automotive sector. Einde van dit jaar verwachten we op 500 cycles te zitten. Onze tweede prioriteit is de productiestabiliteit. We moeten naar volcontinu productie. Technisch gezien zijn dat de belangrijkste uitdagingen.’

Kleine afnemers kunnen in de toekomst hun siliciumfilm bij LeydenJar bestellen. ‘Voor de grootste partijen gaan we machines verkopen en deels licenseren. Je moet je voorstellen, om de productie van een nieuw automodel te ondersteunen heb je waarschijnlijk 100 tot 200 machines nodig. Daarvoor zoeken we partners hier in de buurt van Eindhoven.’

Het productieproces bij E-magy is onder controle, zegt Peeters. ‘Het is vooral een engineering-uitdaging om een nieuwe productielijn te bouwen. Opschalen, grotere hoeveelheden produceren, vereist kennis van verschillende disciplines zoals hoge temperaturen, vacuümtechniek en besturingssoftware.’

E-magy maakt tegelijk testbatterijen, met verschillende coatings, net iets andere ingrediënten om tot een optimale samenstelling te komen. ‘Omdat we dit tegelijk met de opschaling aan het doen zijn, verwachten we in 2023 in grote volumes te produceren. In de periode daaraan voorafgaand zullen we met de batterijcelmakers verschillende stappen doorlopen. Eerst, valideren dat het materiaal werkt. In de tweede fase wordt kritischer gekeken naar de winst in energiedichtheid. In de laatste fase kijken we naar de produceerbaarheid op schaal, de veiligheid en de businesscase.’

‘We geloven heel sterk dat dit belangrijk is. Er zijn zoveel facetten waarin elektrificatie een rol speelt, zeker als we beter met duurzame energie om willen gaan. We verwachten dat de innovaties op batterijgebied zich in snel tempo blijven opvolgen en wij daarin met ons materiaal een leidende rol blijven vervullen.’

Daar sluit Lubberman zich bij aan. ‘Het is een risicovolle weg die we afgaan en we zijn er nog niet, maar denken wel dat we een goede kans hebben. We hopen dit jaar een grote som geld op te halen, de eerste contracten te sluiten met klanten en fors te kunnen investeren in ons team en in de productie. Onze ambities zijn niet bescheiden. Dat moet ook niet, want klimaattransitie is geen bescheiden probleem. Dat redden we niet met incrementele verbeteringen.’