Dorine Schenk

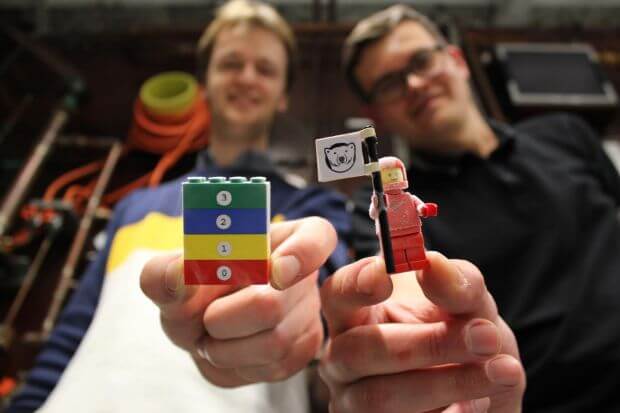

Zo cool was lego nog nooit. Voor het eerst zijn de plastic bouwsteentjes afgekoeld tot de laagst mogelijke temperatuur. Een stapeltje van vier legoblokjes en een poppetje dat voor de gelegenheid een astronautenpak aan had, werden afgekoeld tot enkele millikelvin, een fractie boven het absolute nulpunt van -273,15°C (en 0 kelvin). Dat is maar liefst 2.000 keer kouder dan de interstellaire ruimte.

Het ijskoude lego-experiment werd uitgevoerd door een onderzoeksgroep van de Lancaster University in het Verenigd Koninkrijk. Deze groep onderzoekers beschikt over een van de koudste koelmachines ter wereld, gebaseerd op een techniek die 50 jaar geleden uitgevonden werd (dilution refrigerator). Ze publiceerden hun resultaten in Scientific Reports.

Legoblokjes ondergingen eerder al zware testen, zoals hoge temperaturen en druk. Het meest bekende legoblokje, met vier bij twee noppen, bleek bijvoorbeeld een druk van ongeveer 300 kg in een hydraulische pers aan te kunnen voordat het in elkaar stort.

De legoblokjes en het poppetje, grappend cryonaut genoemd door de onderzoekers, doorstonden de extreem lage temperatuur in de Engelse koelmachine zonder problemen. Bovendien bleken de legoblokjes extreem goede thermisch isolerende eigenschappen te hebben onder deze cryogene omstandigheden. Deze isolerende werking hebben de bouwsteentjes te danken aan de manier waarop je met hun noppen in elkaar klemmen, zegt onderzoeker Dmitry Zmeev in het persbericht. ‘Dit is zeer wenselijk voor bouwmaterialen die worden gebruikt voor het ontwerp van toekomstige wetenschappelijke apparatuur.’

De bevindingen maken de legoblokjes dus niet alleen nog legendarischer, ze tonen ook dat het acrylonitril-butadieen-styreen (ABS) plastic – waar lego uit bestaat – mogelijk gebruikt kan worden voor bijvoorbeeld de ontwikkeling van quantumcomputers, wat gebeurt bij extreem lage temperaturen.

Een van de grote voordelen van ABS-plastic is dat het veel goedkoper is dan de warmte-isolerende materialen Macor of Vespel die nu gebruikt worden. De volgende stap is om dit plastic te gaan 3d-printen om het ontwerp te kunnen optimaliseren.