Gerald Schut

IJzerpoeder gaat een belangrijke rol spelen in een duurzaam energiesysteem, denken Philip de Goey (PG) en Tim Spee (TS) van de TU/e. Het is veiliger en compacter dan alternatieven als waterstof en ammoniak. De Goey (hoogleraar verbrandingstechnologie) en Spee (projectleider van het Metal Power consortium) zien de circulaire brandstof als hét medium om wind- en zonne-energie van ver weg naar Nederland te vervoeren.

Volgens de Eindhovense onderzoekers wordt ijzerpoeder vanaf 2030 de goedkoopste manier om de Nederlandse industrie van hoge-temperatuur-warmte te voorzien. Op plekken waar een waterstofnet ontbreekt (‘off grid’) wordt ijzerpoeder ook voordeliger dan grootschalige en lange-termijn-opslag van waterstof afkomstig van Nederlandse windmolens. Nog verder kijkend doemen kolencentrales op die worden omgebouwd naar ijzerpoeder. Een eerste stap is in oktober bij Bavaria in Lieshout gepresenteerd: een installatie die 100 kW aan warmte levert door ijzerpoeder te verbranden. Verbranding (oxidatie) van ijzerpoeder geeft roest. Met groene waterstof is die ijzeroxide vervolgens weer ‘op te laden’ tot ijzerpoeder.

TS: ‘Dat het zo makkelijk is. Je kunt het veilig opslaan en vervoeren en je kunt er heel veel verbrandingsprocessen mee op een fossielvrije en vrijwel emissieloze manier vervangen.’

PG: ‘Het is geen of-of-of in de energietransitie. In sommige gevallen zullen batterijen de beste toepassing zijn, in andere gevallen waterstof en in weer andere gevallen metal fuels. Je moet per geval bezien wat de optimale oplossing is. Er is plaats voor veel oplossingen.’

TS: ‘We hebben met Berenschot geanalyseerd hoe Nederland er in 2030 uitziet. Er zijn in Nederland plannen om een waterstofnetwerk aan te gaan leggen en waterstof op te slaan in zoutcavernes. Als dat net er eenmaal ligt, is het logisch, dat op plekken waar je op dat net aangesloten bent, waterstof goedkoper is dan ijzerpoeder, dat nog een extra conversiestap nodig heeft. Maar de uitdaging is dat dat netwerk er nog helemaal niet is en opslag in zo’n zoutcaverne is ook niet triviaal. Je zult misschien eerst een aantal industriële clusters met elkaar gaan verbinden. Maar allerlei bedrijven, zoals bijvoorbeeld Bavaria, liggen helemaal niet aan zo’n netwerk en die moeten dus op zoek naar andere manieren om toch te gaan verduurzamen. Als je dan met tube trailers en waterstoftanks aan de slag moet, ben je hartstikke duur uit. Voor zulke ‘off grid’-toepassingen kan ijzerpoeder de energietransitie versnellen. Ammoniak wordt daarvoor ook wel genoemd, maar dat is giftig en daarom is transport per trein bijvoorbeeld verboden. Ammoniak is daarom niet altijd een alternatief. De grootste en zwaarste industrie, die heel hoge veiligheidseisen heeft, kan daarmee omgaan, maar kleinere bedrijven vaak niet. Voor veel gebruikers van energie is het niet haalbaar om heel dure complexe installaties met allerlei veiligheidseisen te kiezen. Daar zijn ‘stand alone’ oplossingen veel makkelijker.’

PG: ‘We kijken in het kader van de energietransitie te veel naar ons kleine landje. En dat vind ik jammer, want dit is een wereldwijd probleem. Als je naar Nederland alleen kijkt, hebben wij hier te weinig ruimte en te veel mensen om energetisch zelfvoorzienend te zijn. Dus je móét energie gaan invoeren. Dat is helder. En dan kan je het maar beter gaan halen waar er veel van is en waar het goedkoop is. Rond de keerkringen is veel wind en zon. Daarvan kan je goedkoper waterstof maken dan hier. Om dat te transporteren heb je een groot volume nodig en dan zijn de compactheid en inherente veiligheid van ijzerpoeder ontzettend belangrijk. Daardoor zal het in 2030 waarschijnlijk goedkoper zijn om die energie als ijzerpoeder hierheen te halen dan als waterstof of als ammoniak.’

PG: ‘We hebben nu de financiering om te bouwen aan een installatie van een factor 10 groter, dus 1 MW. Tegelijkertijd zijn we met Uniper aan het kijken naar een installatie die nog weer een factor 5 à 10 groter is. We gaan een pilot doen in de stad Rotterdam om ijzerpoeder te gebruiken voor de productie van warmte in de winter in een peakboiler. In de haven wordt het roestpoeder weer gereduceerd met waterstof. Bij centrales midden in de stad is het niet fijn om grote waterstoftanks te hebben staan. Veiligheid is echt een belangrijk voordeel van ijzerpoeder.

‘We denken in 2024 installaties van 10 MW te kunnen realiseren. Het duurt vervolgens natuurlijk nog weer een paar ordes van grootte voordat je een kolencentrales met ijzerpoeder kunt aandrijven. Maar in komende paar jaar richten we ons op 1 tot 10 MW, want er is veel behoefte aan veilige ‘off grid’-opslag en hoge temperaturen voor de industrie. IJzerpoeder kun je verbranden zoals koolwaterstoffen en het geeft ongeveer dezelfde temperatuur.’

PG: ‘Bedrijven hebben nog niet zo lang geleden gigantische investeringen in kolencentrales gedaan en de overheid heeft daar ook veel geld ingepompt. Daar gaat nu poeder van kool in. IJzerpoeder lijkt daar qua tijdschaal en verbrandingstemperatuur sterk op. Dus het ligt voor de hand om te gaan nadenken over de vraag hoe je een kolencentrale ombouwt tot ijzerpoeder-centrale. Dat is een van de concepten die we nu aan het uitwerken zijn. In 2030 moeten we de kennis hebben om dat te realiseren. Dan hebben we een aantal schaalvergrotingen geconcretiseerd en weten we beter wat er allemaal gebeurt met verbranding en reductie. Want, begrijp me niet verkeerd, daar moet nog heel veel gebeuren. We begrijpen alles nog lang niet. Rudolph Diesel heeft zijn motor in 1870 uitgevonden, maar we weten pas 20 jaar echt hoe die werkt en hoe je de emissies onder controle brengt. Er zijn nog jaren van onderzoek nodig.’

PG: ‘Nou, het idee is dat we dan de kennis hebben om het te doen. Maar dat wil niet zeggen dat we hem dan ook echt omgebouwd hebben. Dan kunnen we dus met de overheid gaan afwegen of afbreken of ombouwen interessanter is. Dan kan het ombouwen nog wel weer 10 jaar duren. Een probleem is bijvoorbeeld dat je veel as overhoudt: 5% bij kolen, maar ongeveer 140% bij ijzerpoeder, want het ijzerdeeltje wordt groter door zuurstof op te nemen. Je hebt dus een groter volume aan ijzeroxide dan aan ijzerpoeder. Dat is eigenlijk de grootste uitdaging, het omgaan met die grotere hoeveelheden as.’

TS: ‘Inderdaad, in 2030 zijn ze nog niet omgebouwd, maar kan je plannen gaan maken over hoe je dat kan doen. Misschien dat ze in 2035 weer open kunnen, na een paar jaar in de mottenballen.’

TS: ‘Dat is een goede vraag. Een hoogoven smelt het ijzeroxide met cokes tot erg hoge temperaturen en daar komt heel veel CO2 bij vrij. Maar wij zijn nu aan het kijken naar manieren om waterstof te laten reageren met ijzeroxide bij een lagere temperatuur. Dan smelt het ijzer niet, maar blijft het een deeltje. ‘Direct reduction’ heet dat. In dat verband is het interessant dat de hoogovens in IJmuiden mogelijk verkocht worden aan het Zweedse SSAB, dat al werkt aan het HYBRIT-project, dat ook aan ‘direct reduction’ werkt. Een belangrijks verschil is dat HYBRIT werkt met grote deeltjes, met pellets. Onze reactor is net iets anders, maar heel veel van de randsystemen zijn hetzelfde. En HYBRIT gaat de pellets smelten. Die stap slaan wij over. Dus wij hebben minder energie nodig.’

PG: ‘De belangrijkste beperkende factor voor zowel HYBRIT als ons project is de beschikbaarheid van groene waterstof. Die moet je ergens halen waar veel energie is.’

TS: ‘In België zijn ze daar veel uitgesprokener over. Ze beseffen daar dat ze maar een klein stukje Noordzee hebben voor windmolens en maken nu expliciet plannen om energie te gaan importeren. In Nederland hebben we nog meer de ambitie om zelfvoorzienend te zijn. Daar is op zich niets mis mee, maar je moet ook naar de systeemkosten kijken.’

TS: ‘Bij een brouwerij heb je bijvoorbeeld een baseload van 20 MW. Dat is al een flinke elektriciteitsleiding, maar de pieken en dalen daarom heen zijn nog eens 20 MW. Dat is elektrisch heel lastig. Dus dat soort bedrijven kijken naar een combinatie van systemen. Bijvoorbeeld de baseload met elektronen en de pieken met moleculen.’

PG: ‘Heel hoge temperaturen in een glas- of een ammoniakfabriek haal je elektrisch niet. Dan zijn de heaters al gesmolten voordat je de vereiste procestemperatuur hebt bereikt.’

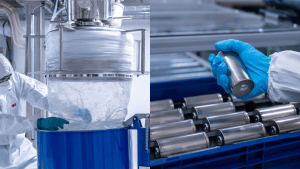

TS: ‘De temperatuur van de reactie van waterstof met ijzeroxide is heel belangrijk. Bij verschillende temperaturen kun je verschillende technologieën gebruiken, elk met zijn eigen voor- en nadelen. Veel van die technieken zijn nu al op grotere schaal beschikbaar, maar nog niet voor onze specifieke toepassing. Wij kijken nu of we bestaande systemen kunnen tweaken voor ons proces. Voorlopig komt het ijzerpoeder dat we gebruiken uit de belt furnace van een leverancier in Italië. Verder werken van aan een eigen ‘entrained flow reactor’ die veelbelovend lijkt, maar echt nog in de kinderschoenen staat. Daarbij proberen we de vorm van het deeltje na regeneratie te optimaliseren. Je begint met een mooi rond oxide-deeltje. Waterstof reageert daarmee en pakt de zuurstof er eigenlijk uit. Er ontstaan dus een soort van gaten in het deeltjes. De specifieke morfologie daarvan bepaalt hoe makkelijk zo’n deeltje daarna op te slaan is of te verblazen.’

PG: ‘Je wilt dat de deeltjes niet te veel gaan samen klitten. Dus enerzijds wil je een hoge temperatuur voor een hoge reactiesnelheid, maar je wilt niet dat de deeltjes gaan sinteren. Dat is een van de belangrijke afwegingen.’

TS: ‘De huidige systemen zijn niet voor dit doel ontworpen. Ik mag geen exacte cijfers noemen, want dat is bedrijfsgeheim, maar de komende jaren denken we in de buurt van de 60% overall efficiëntie te komen [Red: 75% rendement voor elektrolyse maal 80% rendement voor reductie] voor de omzetting van stroom in ijzerpoeder. Tegen 2035 denken we dat 65% mogelijk is. Maar als je de systemen kunt gaan integreren met bijvoorbeeld elektrolysers in zonrijke gebieden moet je met warmteterugwinning nog wel hoger kunnen komen.’

PG: ‘Alle energie wordt omgezet. De vraag is alleen hoe je de geproduceerde warmte gebruikt. Bij een kolencentrale is dat niet zo belangrijk. De kolenprijs is zo laag dat men in zo’n centrale helemaal geen moeite doet om die warmte optimaal te benutten. Daarom is het rendement van zo’n kolencentrale slechts tegen de 50%, maar dat kan veel beter. Kijk maar naar een cv-ketel. Dat komt omdat je daar ook je best doet om die warmte eruit te halen. Hoe hoog je efficiëntie is, hangt dus af van hoe goed je die warmte kunt gebruiken.’

TS: ‘Bij de reactie van waterstof naar ijzerpoeder heb je een rendement van ongeveer 80%. Dat is niet heel anders dan de verliezen die je hebt bij het omzetten naar ammoniak.

PG: ‘Op de langere termijn zou je ook nog kunnen denken aan directe elektrolyse, waarbij je direct metaal produceert uit elektriciteit. Bijvoorbeeld molten salt elektrolyse. Dan heb je geen waterstof meer als tussenstap.’

TS: ‘Je zou ook het ijzeroxide kunnen oplossen in een alkaline. Daarbij kan je tegelijk waterstof en ijzerpoeder maken.’

PG: ‘Er zijn nog maar weinig aanbieders van ijzerpoeder. Die markt moet groter worden. En vervolgens moet een aantal dingen ‘uitge-engineerd’ worden. De meeste fundamentele problemen zijn wel opgelost. De grote bottleneck is de beschikbaarheid van goedkope groene waterstof. Fossiele waterstof is nog veel te goedkoop. IJzer zelf is goedkoop. De belangrijkste determinant van de prijs van ijzerpoeder, is de prijs van groene waterstof.’

TS: ‘We hebben een TRL van 4 bewezen. Ik denk dat we de komende jaren 5 en 6 gaan halen en als we de pilot met Uniper hebben afgerond komen we tegen de 7 aan.’

PG: ‘Er wordt ook gewerkt aan magnesium en aluminium. Een onderzeeër zou bijvoorbeeld op aluminium kunnen varen. Maar je wilt niet dat een deeltje gaat koken. Bij magnesium en aluminium koken de deeltjes sneller weg. Dat kan wel, maar het is complexer.’

TS: ‘Op dit moment komt bij het regereneren van aluminium heel veel CO2 vrij. De techniek om dat emissievrij te doen is op dit moment nog veel minder ontwikkeld.’

Philip de Goey Tim Spee