Wat te doen met de oude, afgeschreven turbinebladen? Tot voor kort belandden die op de stort of werden ze begraven. TNO heeft een oplossing voor hoogwaardige recycling gevonden: pyrolyse van verzaagde bladen. De mogelijkheden zijn daarna eindeloos.

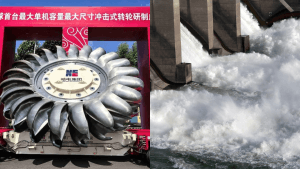

Opwekking van elektriciteit uit wind is, tot op heden, de meest succesvolle duurzame energiebron. De sector groeit keihard, vooral op zee. Alleen al voor het Nederlandse deel op het continentaal plat staat voor 2030 circa 21 GW aan windvermogen gepland (nu 7,7 GW volgens de laatste cijfers van het CBS). De EU wil in 2030 135 GW de grond in heien. Niet alleen het aantal turbines neemt toe, maar ook het vermogen en de spanwijdte van de bladen. Veruit het grootste deel van een windturbine – de nacelle, de pyloon, de fundering – valt prima commercieel te recyclen.

Behalve de rotorbladen, ongeveer vijftien procent van het materiaal van een windturbine. De grootste bladen zijn nu al 120 meter in lengte en worden gemaakt uit een composiet van koolstofvezels, glasvezels en thermoharders (zoals polyester of epoxy). Dit composiet geeft de bladen sterkte, vormvastheid, stijfheid en lichtgewicht plus een lange levensduur. Probleem en uitdaging is dat deze thermohardende kunststoffen niet zijn te smelten en tot hun afzonderlijke componenten zijn terug te brengen. Als de rotorbladen na 25 à 30 jaar technisch zijn afgeschreven, kan je er op dit moment weinig hoogwaardigs mee doen. Daarom worden ze op de tweedehands markt verkocht, als afval gestort of begraven.

Harald van der Mijle Meijer, senior consultant windenergietechnologie bij TNO, schetst de omvang van het probleem. “Nu nog is de afvalstroom relatief beperkt maar de EU verwacht dat in 2025 circa 60.000 ton aan rotorbladen per jaar afgeschreven zal worden”, zegt hij. “Als je die al bladen achter elkaar zou leggen, krijg je een afstand van pakweg 144 kilometer. Rond 2050 loopt dat op tot meer dan 800.000 ton, overeenkomend met de afstand van Maastricht naar Porto.”

Laagwaardige recycling

De sector is zich van de problematiek goed bewust, temeer omdat stort volgens nieuwe regelgeving straks in de EU wordt verboden (in Finland, Oostenrijk en Duitsland is dat inmiddels al het geval). Bij nieuwe tenders voor wind op zee zet de sector daarom ook hoger op recycling in. Wat tot op heden overblijft, zijn de volgende routes: recycling door de rotorbladen te vermalen en vervolgens te verbranden, chemische ontbinding in nieuwe epoxyharsen voor nieuwe windturbinebladen of pyrolyse waarbij de vezels kunnen worden hergebruikt. Elke route heeft zijn eigen kenmerken en economische voor- en nadelen.

In het noorden des lands is Decom North met verbranding bezig. Om dat later op te schalen naar hoogwaardige restproducten. Decom North is een consortium waarin het Offshore Wind Innovation Centre, Chemport Europe, Groningen Seaports, Windesheim en onderzoeksbureau HorYzon zitten. In een later op te zetten proeffabriek, in of nabij de Eemshaven, wil het consortium binnen enkele jaren de oude turbinebladen recyclen tot nieuwe rotorbladen. Onderzoekers en studenten vanuit het Kennisproject Hoogwaardige Toepassingen ontwikkelen nu chemische processen voor hoogwaardige recycling. Voordat het echter zover is, worden de bladen versnipperd en naar het in Bremen gevestigde bedrijf Neocomp vervoerd. Die verwerkt de grondstof tot cement.

Pyrolyse

Bij TNO pakken ze het anders aan. In plaats van de turbinebladen tot korrels te vermalen, willen ze er juist de hoogwaardige materialen uit halen om die later in hoogwaardige producten toe te passen. De onderzoeksinstelling kiest niet voor de circulaire route die het CETEC innovatieprogramma in Denemarken tegenwoordig volgt (CETEC staat voor ‘Circular Economy for Thermosets Epoxy Composites’, geleid door windturbinefabrikant Vestas en gedeeltelijk gefinancierd vanuit het IFD, het innovatiefonds van Denemarken).

Hun proces valt in twee stappen uiteen. Eerst scheiden de onderzoekers van CETEC de hars en koolstof- en glasvezels van elkaar. Daarna wordt de hars, via een nieuw chemisch proces, tot op moleculair niveau afgebroken en krijgt men nieuwe epoxyharsen zonder kwaliteitsverlies, zo berichtte het consortium recent. In 2024 wil het CETEC programma een circulaire oplossing presenteren die ook commercieel aantrekkelijk voor industriële partijen wordt.

TNO slaat een andere weg in en focust op pyrolyse, een endotherm proces waarbij de windturbinebladen onder hoge temperatuur gedeeltelijk worden verbrand en vervolgens uiteenvallen in ‘char’ (uit de koolstofvezels) en de niet-brandbare glasvezels. Pyrolyse van rotorbladen is overigens geen nieuwe techniek: ook enkele andere marktpartijen – zoals Gjenkraft AS in het Noorse Stavanger en Reciclalia in het Spaanse Toledo – zijn hiermee sinds enkele jaren bezig.

Nieuwe producten

“Onze kracht is dat we ons richten op de eindgebruiker”, licht Van der Mijle Meijer het onderscheidende karakter van de TNO aanpak toe. “Wij zoeken naar vezels met acceptabele mechanische eigenschappen. Eerst zagen we de rotorbladen in stukken van pakweg tien meter. Met de ‘char’ of olie die bij het proces vrijkomt, kunnen we bijna een tweede oven laten branden. Pyrolyse is een energie-intensief proces: het is dus zaak om de temperatuur zo laag mogelijk te houden. In Petten kunnen we dat nauwkeurig afregelen. Uiteindelijk ligt het in de bedoeling om daaruit een commerciële oven te ontwikkelen voor de windenergiesector.”

Uit het meest waardevolle restmateriaal, de vezels, maakt het Brightlands Material Center uit Geleen thermoplastische composieten die wel volledig recyclebaar zijn. “Zulke kunststof thermoplasten kunnen we in een breed scala aan producten toepassen, van auto-onderdelen en elektronica zoals mobiele telefoons tot meubilair”, zegt Van der Mijle Meijer. Hij voegt eraan toe: “We hebben het eens uitgerekend. Als we de huidige turbines in de windparken Borssele I en II zouden ontmantelen, scheelt dat een CO2-emissie van meer dan 50.000 ton.”

Houten windbladen

Een nieuwe tak van sport zijn houten windturbinebladen. Die zijn nu nog veel kleiner dan de huidige mastodonten van ruim 5MW. Recent tekenden Stora Enso en Voodin Blades Technology een samenwerkingsovereenkomst om windturbinebladen uit gelamineerd fineerhout te ontwikkelen, sterker dan staal. De windturbinebladen voor een 0,45 MW turbine die ze op dit moment produceren, overspannen een lengte van twintig meter. Plannen voor tachtig meter lange bladen zitten in de pijplijn.

Houten windturbinebladen hebben een aanzienlijk lagere ecologische voetafdruk. Immers, hout heeft tijdens de levensduur CO2-uitstoot vastgelegd, is aan het eind van de levensduur uitstekend te verzagen en krijgt dan nog zelfs een derde leven. De nieuwe productielijn van Modvion, een innovatief houtbedrijf uit het Zweedse Göteborg, is berekend op de bouw van modules voor windturbines die tot wel 150 meter hoog kunnen reiken met houten bladen van bijna honderd meter. Modvion doet dit op een Vestas V90 voor Varberg Energi, pionier in wind- en zonnestroom. In 2023 verwacht men met een commerciële toren op de markt te komen.