Rob van Ginneken

In heel veel sectoren gelden koolstofvezelversterkte composieten als het beste van het beste. Ook in de eredivisie van de autowereld wordt het hightech materiaal inmiddels steeds vaker in dragende constructies toegepast; denk aan de recente ‘supercars’ McLaren MP4-12C en Lamborghini Aventador, en ook in de Formule 1 wordt bijna niets anders meer gebruikt. Zelfs de elektrische auto’s van BMW zullen uit het materiaal worden opgetrokken.

Uit de hoek van Ferrari komt echter een heel ander geluid. Zij kiezen voor hun exotische productiemodellen welbewust voor lichtmetaal. Terwijl juist Ferrari via zijn Formule 1-raceteam en een aantal uitzonderlijk exclusieve auto’s als de Enzo alles over koolstofvezel weten.

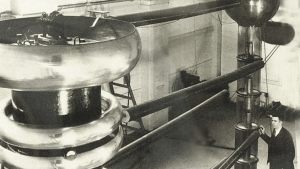

In de ontwikkelingsafdeling van Carrozzeria Scaglieti in het Italiaanse Modena – waar de kale carrosserie van iedere Ferrari wordt gebouwd – legt Ferrari’s technisch directeur Franco Cimatti in detail uit waarom het merk de koolstofvezeltechniek aan zich voorbij laat gaan. Normaal gesproken kom je niet in de buurt van de R&D-afdeling, dus het zit de Italianen kennelijk hoog dat hun aluminium bouwtechniek in de media als een gepasseerd station wordt afgeschilderd.

Ferrari werkt al sinds de zestiger jaren in eigen huis met alle mogelijke materiaalcombinaties: staal, aluminium, glasvezel, Nomex-versterkte aluminiumwafels en koolstofvezelversterkte composieten. In de tachtiger jaren experimenteerde de fabrikant al met koolstofvezel prototypes. Cimatti wijst op de beperkingen van het materiaal: ‘Het is fantastisch voor een racewagen of een auto die in een kleine serie wordt gebouwd, maar om koolstofvezel optimaal te gebruiken moet je de matten exact juist plaatsen. Dat is enorm moeilijk en op die manier kun je één of twee peperdure auto’s per dag bouwen. Maar Ferrari produceert er nu eenmaal veel meer.’

Er is ook een alternatieve, eenvoudiger aanpak, waarbij de koolstofvezels niet worden gericht maar reeds in de hars zitten. Maar daarmee verlies je volgens Cimatti de voordelen. Meer hars en minder koolstofvezel verhoogt het gewicht en gaat ten koste van de sterkte. ‘En deed je het daar juist niet voor?’

De keuze voor aluminium is echter niet alleen ingegeven door de nadelen van koolstofvezelversterkte composieten. Ferrari wijst ook op het feit dat je met aluminium snel verbeteringen in het ontwerp kunt doorvoeren en dat het bij schade veel makkelijker te repareren is.

Cimatti: ‘We hebben vanaf de negentiger jaren ervaring met aluminium en beheersen het tot in de details. Ons arsenaal aan verschillende soorten en verwerkingsmethoden groeit nog steeds gestaag. Tegenwoordig kun je per specifieke toepassing een aluminiumsoort met de juiste eigenschappen uitkiezen. Door verbeterde extrusietechnieken en heat forming (het proces van heet persen, red.) vormen we in één keer gecompliceerde delen die vroeger uit onderdelen moesten worden samengebouwd. Een component kan met heat forming lichter en toch sterker zijn. Bij een zeer gecompliceerde motorkap wordt het aluminium op sommige plekken bijvoorbeeld wel vijf keer opgerekt. Gegoten versterkingsdelen worden steeds dunner, zonder aan sterkte in te leveren. We zitten nu op drie millimeter, maar gaan binnenkort naar twee millimeter dikte.’

Bij de bevestigingstechniek maakt Ferrari veel gebruik van 3M-lijmsoorten uit de luchtvaartindustrie en legertoepassingen. Soms wordt die extra gepopnageld, al hoeft dat eigenlijk niet. Het resultaat is licht, sterk en eenvoudig te repareren.

Recent breidde Carrozzeria Scaglietti zijn arsenaal aan lastechnieken uit. Naast het bekende MIG-procedé werkt Ferrari ook met zogenaamde cold metal transfer, een lasvariant die de temperatuur veel lager houdt. De sterkte rondom de las is daardoor beter en het werkt spatvrij. De ontwikkelingstechnici bereiden nu ook de invoering van allerlei andere nieuwe aluminium- en verbindingstechnieken voor.

Franco Cimatti: ‘Om de volgende grote stap te nemen, zullen we geheel nieuw moeten ontwerpen. In de komende generatie Ferrari’s kunnen we vijftien tot twintig procent gewichtswinst in structuur en plaatwerk realiseren. Dan komen we dicht bij koolstofvezelversterkte composieten. Denk aan sterk en zeer dun plaatwerk, panelen met variërende dikte, dunnere gietstukken en ook aluminium in schuimvorm en vezelversterkt aluminium.’