Jan Spoelstra

Naast twee grote productielocaties in Emmen en Delfzijl is marktleider Teijin Aramid een grote speler op het gebied van R&D in de chemie. Onderzoek richt zich vooral op nieuwe toepassingen van beproefde producten. ‘Wie zich de afgelopen jaren bezighield met toepassing van hoogwaardige kunststoffen, is eigenlijk al jaren bezig met duurzaamheid.’

De aramidevezels van Teijin Aramid kom je onder andere tegen in de mantel van glasvezelkabels, afmeerlijnen van de grootste schepen ter wereld, brandwerende overalls, kogelwerende vesten en remblokken van auto’s. Waar begin je met R&D wanneer je product zoveel uiteenlopende toepassingen heeft? ‘Wij leveren grondstoffen, maar wij moeten vaak nauw samen werken met onze klanten en alle andere schakels in de productieketen van uiteenlopende producten’, zo start Jan Roos, directeur Research & Technology van Teijin Aramid. ‘Anderzijds moeten we onze eigen productie van aramide- en kunststofvezels optimaliseren.’

Een van de mooiere innovaties van Teijin Aramid betreft luchtvrachtcontainers. ‘Met toenemend vervoer van elektronica via luchtvracht, ontstond kort na 2010 bij pakketdienst UPS de wens voor een een-op-een-vervanging van aluminium containers bestemd voor de luchtvracht’, licht Hendrik de Zeeuw, business unit manager Cables & Composites toe wanneer hem gevraagd wordt naar een van de mooiste innovaties die mogelijk zijn geweest met de aramidevezels van Teijin Aramid. Een brand met lithium-ion batterijen is bijzonder hardnekkig, en de verhalen van batterijen in laptops en smartphones die tijdens een vlucht vlam vatten en rokende sporttassen in het bagageruim zijn bekend. ‘Een pak papier brandt bij relatief lage temperatuur, dat houdt een aluminium container wel even vol, maar een accubrand kan veel heter worden en brandt dwars door aluminium heen.’

Samen met het Noord-Amerikaanse Macro Composites ontwikkelde Teijin Aramid op basis van hun product Twaron het lichtgewicht en sterke Macro-Lite, een relatief nieuw materiaal voor luchtvrachtcontainers. De Zeeuw: ‘Dat leidde tot een veel grotere brandvertraging in de containers. Verder moet de vrachtafhandeling op luchthavens snel en efficiënt plaatsvinden, maar daardoor krijgen luchtvrachtcontainers vaak een dreun van een heftruck. Ons materiaal is veel sterker, en onderhoudskosten zijn met ruimt 60 % omlaag gegaan. Tot slot, de containers zijn veel lichter en minder gewicht leidt in de luchtvaart heel nadrukkelijk tot minder brandstofverbruik. Bovendien heb je zo minder grondstoffen nodig voor de productie van containers.’

Dit voorjaar verscheen in TW de R&D Top 30, waarin Teijin Aramid op plaats 24 stond. Daar stond echter nog een fout in waar het gaat om het aantal octrooien dat het bedrijf in portefeuille heeft. ‘Met de vier verschillende producten van Teijin Aramid hebben we in totaal 116 verschillende octrooifamilies, 116 gepatenteerde vondsten. Doordat deze in verschillende landen ingediend zijn, gaat het in totaal om 678 patenten’, aldus Jan Roos. R&D bij de marktleider op het gebied van aramidevezels gaat dan ook verder dan uitsluitend de molecuulformule.

Lees verder onder de foto

Ook afmeerkabels kunnen van aramide worden gemaakt (copyright: Tejin Aramid)

Innovatie vindt enerzijds plaats in de processen voor het feitelijk produceren van de grondstoffen en het verwerken tot producten waar de industrie mee aan de slag kan. Het gaat dan om vier eindproducten (zie kader). ‘Hoe zorg je ervoor dat je fabriek zo min mogelijk energie verbruikt per kg geproduceerd product? Hoe verhoog je de productiecapaciteit in bestaande fabrieken?’, legt Roos verder uit.

Ook onderzoekt Teijin of het de grondstoffen voor de kunstvezels uit biomassa kan halen in plaats van uit aardolie. Daar is het Japanse bedrijf nu een onderzoeksproject voor gestart met BioBTX. ‘Grote uitdaging is dat onze eindgebruikers en wij geen enkele concessie willen doen op de performance van onze kunstvezels. De grondstoffen voor onze processen moeten heel zuiver zijn.’

Als het gaat om duurzaamheid, circulaire economie, recycling en gelijksoortige thema’s die momenteel steeds belangrijker worden, heeft Roos een duidelijk standpunt: ‘Onze materialen gebruiken in autobanden of luchtvrachtcontainers scheelt brandstof, kunstvezels in brandwerende overalls en andere beschermende kleding maakt dat deze veel langer mee gaat, ook touwen en kabels van synthetische vezels zijn sterker, lichter en gaan in de praktijk vaak langer mee dan hun stalen evenknieën – door het continu ontwikkelen van meer en meer toepassingen van kunstvezels, zijn we in deze tak van chemie eigenlijk al decennia bezig met de belangrijkste thema’s van 2018.’

Het feit dat composieten en synthetische vezels zo sterk zijn en lang meegaan, maakt ook dat er veel energie in moet om ze te recyclen. ‘Maar er zijn hele mooie toepassingen’, aldus Roos. ‘Wij doen veel moeite om onze Twaron-vezels terug uit de markt te halen en te recyclen tot Twaron-pulp. Dat materiaal kent weer toepassingen in frictie- en afdichtingsmaterialen voor de auto-industrie, zoals remblokken, koppelingsplaten voor manuele transmissies en pakkingen. Het bijzondere is dat hier op een industrieterrein in Arnhem én in Emmen het gerecycled materiaal gemaakt wordt voor bijvoorbeeld het gebruik in bovengenoemde toepassingen.

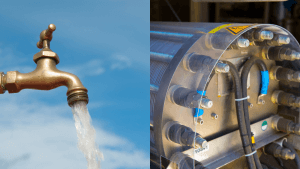

Bij de bouw van de Oosterscheldekering begin jaren ‘80 maakte een schip voor het eerst gebruik van synthetische afmeertrossen. De Ostrea moest heel nauwkeurig pijlers plaatsen, en daartoe moest het schip exact stil liggen. Stalen afmeertrossen bogen echter door onder hun eigen gewicht, vandaar dat een spread van acht ankers en synthetische op een aramidevezel gebaseerde afmeerlijnen het schip op zijn plaats hielden. De Zeeuw: ‘Staalkabels kennen echt een aantal nadelen. Ze zijn zwaar, en vooral in maritieme toepassingen zijn ze onvoorspelbaar. Met het zoute water roesten ze snel, en je weet nooit wanneer ze van binnenuit doorgeroest zijn.’ Bij een afgemeerd schip kan zo een trekkracht van 30 tot 50 ton ontstaan. ‘Als een staalkabel dan breekt – hij breekt nooit als ie aan dek ligt – dan wordt een zware kabel met hoge snelheid over de kade geslingerd – dat leidt nog steeds regelmatig tot nare ongelukken.’

Naast kabels van aramidevezel kennen we ook kabels van high molecular weight polyethylen (HMPE). Wat is het verschil? De Zeeuw: ‘Een van de eindgebruikers van HMPE-kabels had onlangs problemen met het afmeren van hun schepen in tropische gebieden. De kabels braken snel en gingen maar kort mee.’ De Zeeuw legt uit dat wanneer een kabel afwisselend onder grote spanning komt te staan en dan weer viert, er grote warmteontwikkeling binnenin de kabel optreedt. HMPE-kabels geleiden bovendien bijzonder slecht warmte. Bovendien lopen de temperaturen op een stalen dek in de zon bij 30 °C omgevingstemperatuur al snel op tot 50 à 60° C. De Zeeuw vervolgt: ‘HMPE krijgt zijn sterkte door de aantrekkingskracht tussen afzonderlijke moleculen, vanderwaalskrachten. Bij hogere temperatuur zetten kabels uit, liggen de polymeerketens verder uit elkaar, neemt de sterkte af. Aramidevezels verkrijgen echter hun sterkte door waterstofbruggen en de interactie tussen aromatische groepen in de polymeerketens. Die dwarsverbindingen zorgen ervoor dat aramidevezels in een veel groter temperatuurbereik bruikbaar zijn.’

Teijin Aramid is onderdeel van de Japanse chemiereus Teijin. Teijin Aramid maakt aramidevezels onder de merknamen Twaron, Technora en Teijinconex. Daarnaast produceert Teijin Aramid Endumax, een ultra high molecular weight polyethylen (UHMWPE).

Innovaties en R&D bij Teijin zitten op het gebied van het constant zoeken naar nieuwe toepassingen voor hun vezels. Daarbij wordt vaak gezocht naar een slimme combinatie van twee of meer van die vier producten. Ook worden productieprocessen continu geoptimaliseerd, doet het bedrijf onderzoek naar grondstoffen uit biomassa en brengt het gerecycled materiaal (nog steeds voor hoogwaardige toepassingen), op de markt.

Meer weten over Teijin Aramid: www.teijinaramid.com en www.makeamazingpossible.com