Mischa Brendel

Het Nederlandse 3D-Metal Forming heeft met succes een demonstratieproject voor vliegtuigfabrikant Airbus voltooid. Hiervoor produceerde het bedrijf diverse complexe metalen vliegtuigonderdelen, waaronder cockpit-rompen middels explosief omvormen.

Hugo Groeneveld, directeur r&d van 3D-Metal Forming, legt uit hoe dit productieproces, dat in een waterbassin plaatsvindt, werkt: ‘We leggen een plaat op een matrijs. De ruimte tussen plaat en matrijs zuigen we vacuüm. Er worden energetische materialen aangebracht in een zorgvuldig bepaalde geometrie. Deze worden gedetoneerd en daardoor ontstaat er een krachtige drukpuls in het water welke de plaat in de gewenste vorm drukt.’

Door deze productiemethode kunnen bijvoorbeeld cockpitrompen worden gemaakt, die geen zwakke punten of haarscheuren in het metaal vertonen. Groeneveld: ‘Wij maken de hele vorm uit één dikke plaat en die frezen wij, zodat er een integrale constructie ontstaat. Bijkomend voordeel is, dat er nu nieuwe mogelijkheden zijn om tot een optimaal ontwerp te komen.’

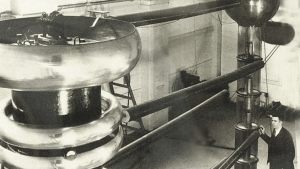

3D-Metal Forming is in 1998 opgericht als spin-off van TNO. De techniek van explosief omvormen werd in een pilotprogramma naar een hoger wetenschappelijk niveau gebracht om onderdelen voor de experimentele kernfusiereactor ITER te maken en blijkt dus ook interessant voor allerlei industriële partners. Zo levert het bedrijf onder meer onderdelen voor gas- en stoomturbines en rekent het onder andere Alstom, Siemens en Rolls-Royce onder zijn klantenkring.

Airbus is intussen met 3D-Metal Forming in overleg over een vervolgopdracht. Groeneveld: ‘Hier kan ik verder nog niets over zeggen, behalve dat de toekomstperspectieven zeer rooskleurig zijn.’