Mark van der Heijden

Tata Steel kondigde in mei dit jaar in het pakket Roadmap Plus aan om onder meer de uitstoot van zeer zorgwekkende stoffen, neerslag van stof, geurbelasting en meer in twee jaar te verminderen. De geurbelasting moet daardoor vrijwel verdwenen zijn, de stofneerslag sterk verminderd. Het bedrijf beloofde in december bovendien de uitstoot van PAKs en lood versneld omlaag te schroeven. Hoe gaat de staalproducent dat voor elkaar boksen?

Het is een omvangrijk pakket, dat Tata Steel in het voorjaar van 2021 presenteerde. Van minder stofneerslag en uitstoot van PAKs tot een vermindering van geur en geluidsoverlast; liefst 32 maatregelen presenteerde de in IJmuiden gevestigde staalfabrikant. Dat moet leiden tot onder meer 35% minder fijnstof, 85% minder geurbelasting en 30% minder uitstoot van stikstof en zware metalen.

‘In de afgelopen maanden hebben we overleg gehad met het Ministerie van Infrastructuur en Waterstaat’, vertelt Marco Workel, directeur Health, Safety, Security and Environment bij Tata Steel. ‘Zij hebben een beroep op ons gedaan; kan het sneller, kan het meer? We hebben toen onze plannen nog eens tegen het licht gehouden en op basis daarvan de PAK-stoffen reductie van 30% opgeschroefd naar 50% in 2022. De doelstelling voor lood blijft 70% reductie, maar we gaan deze nu realiseren in 2023 in plaats van 2025.’

Dit ‘extreem ambitieuze’ programma – dixit Workel – zal in meerderheid in 2023 afgerond zijn en kost het bedrijf ongeveer 300 miljoen euro. De helft van dat bedrag gaat naar het grootste project van allen: de DeNOx- en ontstoffingsinstallatie bij de pelletfabriek. In deze fabriek wordt ijzererts voorbewerkt tot ‘knikkers’ of pellets, een grondstof voor ruwijzer.

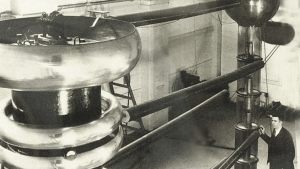

‘We verlagen de looduitstoot door de bouw van de filterinstallatie te versnellen’, zegt Bram Nugteren, hoofd Environmental Roadmap Plus-programma. ‘Het is een enorm gebouw – 40 meter lang, 30 meter hoog, 30 meter breed – waarin doeken in een cilinder worden gespannen waarlangs de rookgassen worden geleid. De rookgassen worden door een stalen leiding met een diameter van 6 meter geleid. Dat geeft de omvang aan waarover we het hebben.’ De jaarlijkse uitstoot van rond de 2000 kilo lood wordt daarmee met 70% verminderd.

‘Een ander deel van dat project’, vervolgt Nugteren, ‘is het eruit halen van NOx. Daarvoor zijn we nog aan het bepalen welke techniek we gaan toepassen. Middels selectieve katalytische reductie kunnen we NOx scheiden van de rookgassen. Het rookgas gaat door een katalysator in de vorm van een honingraat heen. In de katalysator zitten titaniumdioxide, vanadium pentoxide en wolframoxide, waardoor ammoniak reageert met NOx. Het is een gebruikelijke techniek, maar daarvoor moeten we de rookgassen verwarmen en dat gaat weer extra CO2 vormen.’

‘Bij een andere techniek die we onderzoeken bindt NOx zich aan actieve zuurstof die we daarna wassen in water. Dat is milieuvriendelijker, er komt geen extra CO2 vrij en er is geen residu dat overblijft, maar deze techniek is nog niet toegepast op deze installatie. We hebben daarom besloten dat project in twee delen te knippen. Eerst bouwen we de filtertechniek, pas in een later stadium zetten we de tweede techniek erachter om NOx eruit te wassen.’

De PAKs afkomstig uit de sinterfabriek, de plek waar ijzererts wordt omgezet in sinter, eveneens een grondstof voor ruwijzer, worden nu afgevangen met een doek – voor zover dat lukt, want de PAK-deeltjes zijn te klein voor het doek . Nugteren: ‘Om dit nog effectiever te maken, injecteren we sinds een aantal maanden actief kool in de rookgassen. Zij gaan een verbinding aan met de PAK-stoffen, die daardoor groter worden en door het doek worden tegengehouden.’

‘In de walserij’, vult Workel aan, ‘komt volgend kwartaal ook een PAK-stoffenfilter. Die bestaat uit een koolstoffilter, nageschakeld met een naverbranding. Daarmee verminderen we ook de PAK-stoffen.’

Deze aanpak is niet zonder uitdagingen, vertelt Nugteren. ‘Voor een aantal van deze projecten moeten compleet nieuwe elektriciteitsvoorzieningen worden aangelegd. We zijn nu aan het uitzoeken waar we het extra elektrisch vermogen vandaan kunnen halen. Maar de grootste uitdaging is mensen. Het is heel moeilijk vakingenieurs te vinden. We adverteren overal, trekken alle bureaus leeg en nog steeds hebben wij en onze toeleveranciers te weinig mensen om dit vorm te geven.’

Veel moet bovendien voor Tata Steel ontwikkeld worden. Workel geeft een voorbeeld. ‘Bij het opstoken van de staalpannen ontsnappen vluchtige stoffen die voor geuroverlast in de omgeving zorgt. Daar gaan we een reinigingsinstallatie bouwen. Die moeten we zelf ontwikkelen, omdat andere staalbedrijven die nog niet hebben.’ Nugteren: ‘Veel oplossingen met kappen en afzuiging zijn op maat ge-engineerd en getekend. Die koop je niet off the shelf.’