Mark van der Heijden

Eind april verscheen in Eindhoven een 3D-geprint betonnen huis, in Nijmegen begon in dezelfde maand de bouw van een 3D-geprinte brug van beton. Beide bouwwerken tonen wat nu reeds mogelijk is met deze nieuwe bouwtechniek.

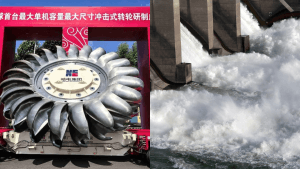

In oktober 2017 werd in Gemert de eerste 3D-geprinte brug van beton in gebruik genomen. De 8 meter lange fietsbrug – maar sterk genoeg om ook tractoren uit de buurt te dragen – was de eerste in de wereld, maar zag er voor het niet-geoefende oog uit als een normale betonnen brug met leuning. Die fout zal niet gemaakt worden bij de woning in Eindhoven en de brug in Nijmegen.

‘De eerste brug in Gemert was eenvoudig, met een druksterkte van 15 N/mm2’, zegt Bruno Lobo, R&D-projectleider bij Weber Beamix. ‘Sindsdien hebben we onze mortel geoptimaliseerd met additieven speciaal voor 3D-printen. Het beton heeft nu een druksterkte van 65 N/mm2, een grote verbetering.’

Weber Beamix heeft met de TU Eindhoven alles ontwikkeld dat nodig is om te printen, van de mortel tot de pompsystemen en de robot. ‘De mortel voor 3D-printen moet te pompen zijn, vloeibaar dus. Tegelijk moet het stijf genoeg zijn om direct daarna een tweede laag op te pompen. Voor het huis is tot 16 uur achter elkaar geprint, dat is alleen mogelijk met de juiste balans tussen die twee.’

‘Ook de duurzaamheid van de mortel is verbeter. Het beton is heel compact, heel dicht. Het zal weinig water opnemen, waardoor de duurzaamheid veel hoger is’, zegt Lobo. ‘Ook gebruiken we nu een robotarm, geplaatst in een track van 11m, die ons een bouwoppervlak van 100m2 geeft.’

De brug in Nijmegen, ontworpen door Michiel van der Kley, heeft een lengte van 29,5m en bestaat uit 31 delen die in de fabriekshal van Weber Beamix geprint zijn. ‘Printen gebeurt door twee medewerkers. In 130 uur is het dek geprint. Het printen van de acht kolommen duurde 5,5 uur. De brug wordt on site door BAM in elkaar gezet.’ De 31 delen vormen samen vijf blokken, die door staalkabels op zijn plaats worden gehouden.

Ook de woning komt uit de fabriekshal in Eindhoven. De acht muren en zestien elementen voor het dak rolden in 100 uur uit de printer. De woning bestaat uit zelfdragende muurelementen. Deze elementen zijn feitelijk holle blokken met wanden van 7cm dik. Het volgende huis – er staat een reeks van vijf huizen gepland – zal zelfs een tweede verdieping krijgen.

Het printen met beton is dus snel en er is een minimum aan materiaal nodig. De werkwijze van Weber Beamix kent daarnaast nog een groot voordeel. ‘Normaal moet elk bouwwerk individueel ontworpen worden. Om de waarde van het 3D printen nog meer te vergoten gebruiken we het liefst parametrisch design. Hierbij hoeven we we alleen parameters als maten, materiaaldikte of geometrie in te geven. Het design volgt onmiddellijk en in theorie kun je daarna direct printen.’