Mischa Brendel

ProRail heeft de ondergrond van het spoor bij Bodegraven laten vernieuwen met de langste werktrein van Europa.

Dit 1,2 kilometer lange gevaarte van het Oostenrijkse Swietelsky groef in één keer de oude ondergrond onder het spoor weg en verving dit door een nieuwe fundering en ballastlaag. De nieuwe bodemlaag moet zorgen voor een betere stabiliteit van dit spoortraject, dat door de veengronden relatief onderhoudsintensief is.

Het was de eerste keer dat de langste werktrein van Europa in Nederland aan de slag ging. De werktrein, de PM 1000-URM, werd ingezet op het traject Alphen aan den Rijn – Woerden – Bodegraven. Behalve het vernieuwen van de ondergrond zijn er op het traject ook zes vee-onderdoorgangen verwijderd en drie wateronderdoorgangen teruggebouwd.

‘De trein is uiteindelijk zelfs nog iets langer dan 1,2 kilometer, aldus John Weijtmans, algemeen directeur van Swietelsky. ‘Er komen nog wagons aan de trein voor de aan- en afvoer van materiaal.’

De werktrein heeft drie graafkettingen die na elkaar een verschillend deel van de bodem weggraven. De eerste ketting graaft de bovenste ballastlaag af. Deze laag wordt vervolgens gezeefd om de grove vervuiling te verwijderen en door een magneetscheider ontdaan van stukken metaal. Hierna worden de stenen gescherpt en te kleine stenen eruit gezeefd. De ballast die geschikt is voor recycling gaat naar een hogedruk spoelinstallatie om gewassen te worden. Tot slot loopt de geslepen en gereinigde ballast via lopende banden naar het einde van de werktrein voor hergebruik.

Hierna is het de beurt aan de tweede ketting die de gemengde laag bestaande uit ballast en de funderingslaag afgraaft. Het uitgegraven materiaal ondergaat dezelfde cyclus als bij de eerste graafketting en ook hier reist de geschikte ballast naar het einde van de trein.

Ook de ondermaatse, uit de ballast gezeefde stenen krijgen een nieuwe functie, namelijk in de nieuwe funderingslaag. Alleen zand en leem is niet herbruikbaar. Dit wordt naar voren afgevoerd en op zogenoemde MFS-wagons geladen die zich voor de trein bevinden.

De derde ketting graaft de funderingslaag tot één meter diepte weg, waarna het volgende deel van de trein de nieuwe bodem legt. Allereerst komt er een zogenaamd geodetectiedoek te liggen, waarmee de stabiliteit van het spoor is te meten. Hierover komt een tweede doek dat de trekkrachten opvangt. Hierop komt de funderingslaag die voor een groot deel bestaat uit eerder gerecycled materiaal. Daar bovenop komt een waterdichte stabilisatielaag en tot slot wordt de eerder verwijderde ballastlaag weer teruggeplaatst. Een eventueel tekort aan ballast wordt aangevuld met nieuw materiaal vanuit containers die achteraan de trein worden geplaatst. Dit alles doet de werktrein met een snelheid van circa twintig meter per uur.

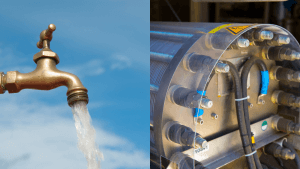

Volgens Weijtmans zijn milieuaspecten voor Swietelsky erg belangrijk: ‘Het systeem is waar mogelijk gesloten gemaakt: we recyclen zoveel mogelijk materiaal. De werktrein bevat zelfs een waterzuiveringsinstallatie om het water dat we gebruiken om de stenen schoon te spoelen weer te reinigen.’

De trein maakt uitsluitend gebruik van het spoor waaronder de bodem vernieuwd wordt. De machine is zo ontworpen dat de aslast van de trein net na de derde graafketting zo laag mogelijk is. Op die plek zweeft het spoor namelijk even, omdat het oude bodemmateriaal verwijderd is, maar het nieuwe nog niet geplaatst.

Meteen na de werkzaamheden in Nederland ging de machine weer op transport naar het buitenland. ‘We zetten de machine zo breed mogelijk in Europa in’, aldus Weijtmans. ‘Dat moet ook wel om de investeringskosten van zestig miljoen euro eruit te halen.’ Het onderhoud neemt Swietelsky, die de machine samen met het eveneens Oostenrijkse Plasser & Theurer fabriceerde, voor eigen rekening. Weijtmans: ‘De mensen die de machine bedienen zijn ook de mensen die de machine onderhouden. Op die manier ben je ook zeker van goed onderhoud, want je gaat altijd het voorzichtigst om met je eigen gereedschap.’ Dat onderhoud vindt plaats in Wenen, waar Swietelsky een eigen spoorbaan heeft aangelegd met een overkapping van circa twee kilometer. Op deze manier kan de werktrein volledig overdekt staan voor het onderhoud om zo gebruiksklaar te blijven.