Groene waterstof is een onmisbare schakel voor de verduurzaming van processen die niet te elektrificeren zijn. Om hiervoor voldoende groene waterstof te kunnen produceren zijn veel grotere en efficiëntere elektrolysers nodig dan de momenteel beschikbare elektrolysers. In dit artikel een overzicht van de technologische ontwikkelingen richting de benodigde gigawatt elektrolysers.

Waterstof is een belangrijke grondstof voor de petrochemische industrie. Momenteel wordt waterstof nog grotendeels gemaakt door verbranding van aardgas. Hierbij komt CO₂ vrij. Waterstof wordt ook al meer dan honderd jaar CO₂-vrij gewonnen door elektrolyse van water, met zuurstof als nuttig bijproduct (2H2O + energie → 2H2 + O2). Het kan daarmee uitstekend dienen als opslagmiddel van groene stroom en vervolgens als groene brandstof en grondstof voor de zware en chemische industrie en het zware transport.

Het aanbod van groene stroom blijft de komende decennia enorm groeien. Nederland wil rond 2030 over 21 gigawatt (GW) aan windvermogen op zee beschikken, wat in 2040 zelfs tot 30 GW uitgebreid moet zijn. Om een gedeelte van dit aanbod aan groene stroom om te kunnen zetten in waterstof zijn hele grote elektrolysers nodig – feitelijk grote fabrieken. De Nederlandse ambitie is om in 2030 te beschikken over 3 tot 4 GW aan elektrolysecapaciteit. De EU streeft naar 40 gigawatt opgesteld vermogen in dat jaar. Ons land wil tegelijk groene waterstof grootschalig gaan importeren en bouwt aan een leidingnetwerk en opslagfaciliteiten. Ook elektrolysers op zee direct naast windparken zijn een optie. Het idee is dat Nederland zich ontwikkelt tot de groene waterstofhub van Europa. Onderzoek naar grootschalige elektrolysecapaciteit staat in Nederland op een hoog peil. Het Faraday Lab in Petten is de grootste waterstofonderzoeksfaciliteit van Europa. Op de Entrance-locatie van de Hanzehogeschool in Groningen is het Hydrohub MegaWatt Test Center gevestigd.

De eerste elektrolysefabriek in Nederland die het schaalniveau van 1 gigawatt benadert, is in aanbouw op de Tweede Maasvlakte. De Holland Hydrogen 1 (HH1) van Shell krijgt een vermogen van 200 MW. Als de fabriek in 2026 operationeel wordt kan zij 60.000 kg waterstof per dag maken. Daarmee zal de HH1 voorlopig de grootste groene waterstoffabriek van Europa zijn.

Utopisch

Al in 2020 presenteerde het Nederlandse Institute for Sustainable Process Technology (ISPT) een mogelijk ontwerp van een 1-gigawatt elektrolysefabriek. Voor het conceptuele ontwerp was de toenmalige state-of-the-art technologie uitgangspunt. “Toen wij in 2019 dit idee begonnen uit te werken, was 1 gigawatt nog bijna utopisch”, zegt Hans van ’t Noordende, een van de auteurs van het rapport. Opdrachtgevers en meedenkers waren zes grote energie-intensieve bedrijven: DOW, Gasunie, Nouryon/HyCC, OCI, Orsted en Yara. Aan het onderzoek droegen bij TNO, Imperial College Londen, TU Eindhoven en Rijksuniversiteit Utrecht. In 2022 kwam ISPT met een verbeterd conceptueel ontwerp op basis van verwachtingen over doorbraaktechnologie, met 2030 als richtpunt. Weliswaar blijft de HH1 nog wel een stuk uit de buurt van de 1 gigawatt. “Maar het is dan ook nog geen 2030.”

Bovendien kondigden Eneco en Mitsubishi in 2023 de bouw aan van een groene waterstoffabriek met een capaciteit van 800 MW. De fabriek is gedacht in het Europoortgebied naast Eneco’s elektriciteitscentrale Enecogen en zou in 2029 operationeel moeten zijn. Daarmee zou de stap naar 1 gigawatt niet groot meer zijn. Maar gaat deze fabriek wel door? Eneco maakte in maart bekend voorlopig niet meer mee te dingen naar de bouw van windparken op zee. Via een woordvoerder laat Eneco weten dat het eerst de vergunningen “en een beslissing over een subsidieaanvraag” afwacht. “Pas als die beslissingen binnen zijn, kunnen we verder naar de volgende fase van de ontwikkeling en mogelijk toewerken naar een definitieve investeringsbeslissing.”

Gestegen kosten

Drastisch gestegen kosten kunnen wel eens de rem zijn op de ambities voor grootschalige groene waterstofproductie in Nederland. Volgens Van ’t Noordende zijn de kosten voor de bouw en exploitatie van grootschalige elektrolysers nu een factor drie hoger dan waar de ISPT-studie drie jaar geleden mee rekende. “Denk aan de gestegen kosten van materialen, componenten en arbeidskracht. Daar komen de gestegen energiekosten nog bij. In Nederland zijn de kosten per kilogram groene waterstof [nu zo’n €14 per kilo, KH] gewoon gigantisch gestegen in vergelijking met wat ik toen heb opgeschreven. Misschien is Nederland niet het meest ideale land voor 1-gigawatt elektrolysers en groter. Of ze er komen, zal vooral een politieke keuze zijn.” Een kwestie van (forse) subsidies.

Dure apparaten

Groene waterstof zal in Nederland vooral gebaseerd zijn op (offshore) windstroom (in Noorwegen vooral waterkracht en in Spanje zonne-energie) en Nederlandse windparken leveren slechts 4.000 uur per jaar voldoende stroom. ‘Groene’ elektrolysers staan dus net als windmolens meer dan de helft van de tijd stil, al kan zonne-energie een deel van de dips in windenergie opvangen. Sowieso zijn elektrolysers dure apparaten, vooral vanwege de benodigde toepassing van kostbare metalen zoals titanium, platina en iridium. Uitgangspunt van onderzoekers en bedrijven was dan ook jaren geleden al dat voor de bouw van grootschalige elektrolysecapaciteit kostenreductie noodzakelijk is. Innovatie is dus vooral gericht op kostenreductie bij een gelijkblijvende of, nog beter, verhoogde productie-efficiëntie. TNO is een van de partijen die veel energie steekt in onderzoek naar verbeterde elektrolysetechnologie. “We doen dat ten behoeve van de elektrificatie van de chemische industrie in het algemeen en hebben daarbij een bijzondere focus op de Nederlandse maakindustrie”, zegt Tara van Abkoude, Business Developer Green Hydrogen bij TNO. “Nederland heeft een sterke manufacturing industry. Onze bedrijven kunnen hele efficiënte, veilige en degelijke elektrolysers maken. Al hoeven die niet allemaal in Nederland komen te staan.”

Aan kosten zitten wel twee kanten, legt zij uit. “Capex is wat de machine kost om te bouwen en Opex is wat de machine kost om deze draaiende te houden. Een dure Capex kan de betrouwbaarheid van de elektrolyser verhogen en daarmee samengaan met een voordelige Opex en andersom. Die balans moet kloppen. Want dat is juist nu een van de grote problemen bij de start van elektrolyser-projecten: de verwachtingen blijven achter bij de realiteit.” Het andere spoor voor kostenreductie is schaalvergroting zelf. Dat geldt zowel voor de bouw van elektrolysers als de exploitatie ervan.

Typen elektrolysers

Om een idee te krijgen waar onderzoek naar innovatie en optimalisatie van elektrolysetechnologie op gericht is, laten zich om te beginnen twee hoofdsystemen onderscheiden: elektrolyse op lage en op hoge temperatuur. Hogetemperatuurelektrolyse is bekend als SOE (solid oxide electrolysis). Met vaste oxide of keramiek als elektrolyt wordt bij een temperatuur tussen de 500 en 850 °C waterstof gevormd. SOE komt voor groene waterstof in beeld als er groene (rest)warmte beschikbaar is. Tegelijk belooft SOE vanwege de hoge temperaturen extra efficiënt te zijn. Binnen elektrolyse op de lage temperatuur – variërend tussen 40 en 100 °C – bestaan drie varianten: PEM (proton exchange membrane), AWE (alkaline water electrolysis) en AEM (anion exchange membrane). AWE is de oudste en meest toegepaste technologie voor waterstofproductie en werkt met een alkalisch elektrolyt, bijvoorbeeld kalium- of natriumhydroxide. PEM werkt in een sterk zuur milieu en vereist daarom kostbare metalen zoals titanium, platina en iridium. PEM-elektrolysers hebben het voordeel dat ze efficiënter omgaan met het fluctuerende stroomprofiel van hernieuwbare elektriciteit. Daarnaast werken ze onder druk, waardoor ze compacter zijn dan het AWE-type. De nieuwe AEM-technologie gebruikt als elektrolyt puur water of licht alkalische oplossing en is volgens Van Abkoude “the best of both worlds van AWE- en PEM-technologie”, maar moet in de praktijk haar belofte nog wel waarmaken.

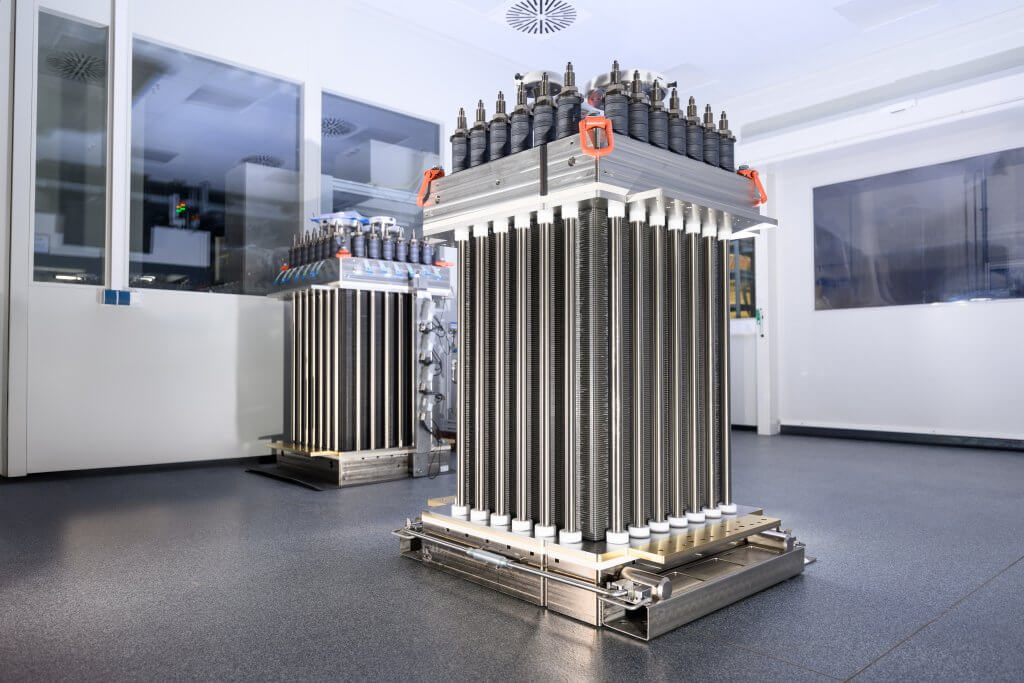

Stacks

Het hart van de elektrolyser is de stack (Engels voor stapel). De stack is een stapeling van dunne metalen platen omgeven door een elektrolyt, waar stroom en spanning op wordt gezet. Een stack is onderverdeeld in cellen die elk op zich het elektrolyseproces uitvoeren. Het soort materialen en de architectuur van de stack en de cellen verschilt per type elektrolyser. Volgens de uitleg in ‘Electrolysers: opportunities for the high-tech manufacturing industry’ uit 2023 van TNO/Voltachem laten zich in de stack en de cellen van een PEM-elektrolyser vier kritische onderdelen aanwijzen:

- een membraan in het midden van een cel zorgt voor de uitwisseling van protonen en verhindert tevens dat de gassen zich vermengen;

- katalysatorlagen versnellen de reacties aan de anode en de kathode;

- bipolaire platen (BPP) scheiden de cellen en geleiden de stroom tussen de cellen. Via kanaaltjes in deze platen wordt H2O aangevoerd en worden O2 en H2 afgevoerd;

- de poreuze transportlaag (PTL) geleidt elektronen en verbetert het transport van water, gas en warmte.

Innovatie van stacks

Volgens de genoemde studie focust innovatie van stacks zich onder meer op het dunner aanbrengen van dure materialen uit de platinumgroep om kosten te besparen (dit geldt voor PEM) en het maken van dunnere membranen om ionenverlies te voorkomen. Een hoogtechnologisch innovatie is vooral het vergroten van het elektrochemisch functionele oppervlak van de katalysator- en transportlagen boven hun geometrische begrenzing. Dit levert een hogere stroomdichtheid (A/m2) op en daarmee een hogere productie. Met 3D-printen en micro- of nanolithografie kan het (2-D) oppervlak van de PTL vergroot worden met micro- en mesostructuren.

De door TNO ontwikkelde spatial Atomic Layer Deposition (sALD) heeft inmiddels uitstekende diensten bewezen in zowel het dunner aanbrengen van materiaal als het 3-D vergroten van functioneel oppervlak. In 2022 wisten onderzoekers van TNO en het Eindhovense Holst Centre via sALD een ultradunne laag iridium als katalysator aan te brengen op een poreuze transportlaag van titanium. In PEM-stacks tot dan toe werd het prijzige iridium in een tweehonderd keer dikkere laag toegepast.

Binnen het ISPT-project HyScaling werken Nederlandse, Duitse en Belgische onderzoeksinstituten en bedrijven aan de tweede generatie elektrolysers van de typen PEM en AWE. Voor AWE bijvoorbeeld zijn elektrodes van nikkel ontwikkeld in plaats van de nu gebruikte elektrodes van zeldzamer en dus duurder materiaal. In mei 2023 is ook het project ‘Derde-generatie electrolysers’ gestart. Hierin wordt gezocht naar synergiën tussen alle gangbare typen elektrolysers.

Cross-over

Bij innovaties speelt mee de juiste balans te vinden in trade-offs, waarbij verbetering van het ene aspect ten koste gaat van het andere. Een dunner membraan bijvoorbeeld is minder sterk dus gaat minder lang mee en voorkomt ook minder goed vermenging van de gassen. Cross-over van zuurstof en waterstof is een belangrijk efficiëntie- én veiligheidsaspect van elektrolyse, tekent Van Abkoude aan. “Door vermenging ontstaat knalgas en als dat te ver gaat kun je een explosie krijgen. Om cross-over te voorkomen moet je de elektrolyser uiterst nauwkeurig inregelen. Daarvoor zijn ook geavanceerde sensoren nodig.” Het verlengen van de levensduur van componenten is een speerpunt, met membranen als de zwakste schakel. “Membranen worden door het proces langzaam weggegeten en gaan grofweg duizend productie-uren mee.”

Schaalvergroting

De beoogde schaalvergroting naar 1 gigawatt rond 2030 is werkelijk een grote stap als we bedenken dat momenteel stand-alone elektrolysers op de markt zijn van 1 tot 1,25 megawatt. En die hebben dan de omvang en handig transporteerbare vorm van een zeecontainer. Het Estse bedrijf Stargate Hydrogen bijvoorbeeld levert een AWE elektrolyser van 1 MW met een productie van 432 kg H2 per 24 uur. De PEM elektrolyser van de Noorse fabrikant Nel heeft al een wat grotere capaciteit: deze is opgebouwd uit 8 stacks van 1,25 MW elk, totaal 10 MW. Dit geeft een waterstofproductie van 2.020 Nm3/u ofwel kg/24u.

In genoemde studie van ISPT wordt schaalvergroting voorzien door het maken van grotere stacks met meer cellen. In het advanced design (richtpunt 2030) hebben de AWE-stacks een ronde vorm van 6,0 m lang bij een doorsnede van 2,6 m. Elke stack zou uit 335 cellen bestaan. Voor 1 GW vermogen zouden 48 stacks van elk 20 MW nodig zijn. De stacks van de conceptuele PEM-versie zou bestaan uit 310 cellen. Van de compactere PEM-stacks zouden er 96 stuks nodig zijn, elk met een vermogen van 10 MW.

Ter vergelijking met wat momenteel feitelijk mogelijk is: de HH1 van Shell gaat 10 scalum® AWE-modules van elk 20 MW opstellen. De fabrikant is Thyssenkrupp Nucera die op de website vermeldt dat haar scalum® AWE-module bestaat uit “300 high-efficiency cells”.

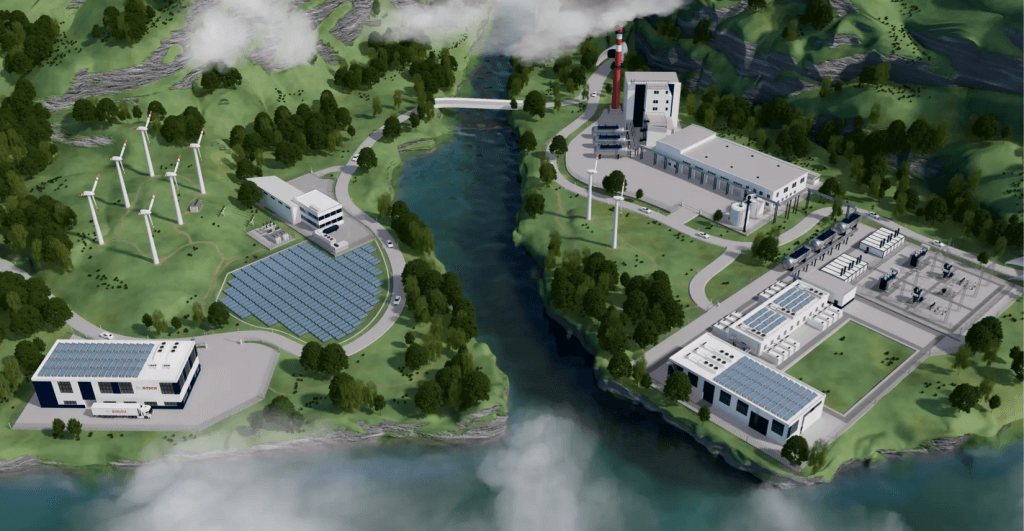

Ruimtebeslag

Een bijkomend aspect van grootschalige waterstofproductie is het forse ruimtebeslag. Waarbij niet de elektrolysers zelf de grootste plek opeisen. Bij een elektrolysefabriek van 200 MW en meer komen een aantal grote faciliterende installaties kijken. Dit heet de balance-of-plant (BOP). Het gaat met name om 380kV/66kV-transformatoren, transformator-gelijkrichters, een waterzuiveringsinstallatie, gas-vloeistofseparatoren, compressoren, een nazuiveringsinstallatie, (bij PEM) een koelinstallatie met warmteterugwinning en opslagtanks voor waterstof en zuurstof. Alles bij elkaar zou dit voor een 1 GW waterstoffabriek een terrein ter grootte van 10 ha (vijftien voetbalvelden) in beslag nemen.

De HH1 houdt het op 4 ha, inclusief bezoekerscentrum en groen ingerichte veiligheidszones. Wat de verdere impact van de Shell-fabriek betreft: voor elke liter waterstof is ongeveer 9 liter gedemineraliseerd water nodig, zodat het totale verbruik 700 m3 per dag bedraagt. De waterbron wordt het Brielse Meer. Groene stroom wordt – indirect – betrokken van windpark Hollandse Kust Noord.

Leren en doen of doen en leren

Nu kun je uit de kennelijke behoefte aan verdere innovatie en optimalisatie op de gedachte komen dat de huidige mega-elektrolysers eigenlijk geen verstandige investeringen zijn. Shell is de bouw van HH1 twee jaar geleden gewoon gestart. In China zijn al enkele elektrolysefabrieken van 150 tot 300 MW in bedrijf of in aanbouw en dit jaar wordt begonnen met de bouw van een 600 MW fabriek. De Zweedse staalfabriek Stegra laat een plant van 700 MW opstellen. Binnen het NEOM-project in Saoedi-Arabië – een nieuwe futuristische CO₂-neutrale stad – is de ontwikkeling van een mega-fabriek met een capaciteit van maar liefst 2.2 GW in gang gezet. Wind- en zonneparken gaan de stroom leveren. De fenomenale dagproductie van 600 ton waterstof zal grotendeels bestemd zijn voor de export, waartoe de waterstof in een geschakeld proces meteen wordt omgezet in ammonia (NH3).

Wachten op verdere kostenreductie van de nieuwe generatie technologieën hoeft kennelijk niet per se. “Je merkt dat China kiest voor learning by doing”, zegt Van Abkoude hierover. “Wij kunnen niet in de elektrolysers van de Chinezen kijken, maar hun eerste mega-plants zijn wellicht niet heel efficiënt en degelijk. Tegelijkertijd leren ze daarvan en zo verbeteren zij zich.” Shell heeft feitelijk ook voor die weg gekozen. Met dien verstande dat de HH1 €150 miljoen Europese subsidie geniet, zoals in China en Saoedi-Arabië ook flinke overheidssteun meehelpt. Saoedi-Arabië heeft bovendien het voordeel van een groter aantal winduren per jaar.

Ervaring opdoen met huidige technologieën, om die later te implementeren zodra de 2e en 3e generatie elektrolysers op de markt komen, is belangrijk, stelt Van Abkoude. “De lessons learned van het opereren van de huidige generatie elektrolysers zullen ook voornamelijk generiek zijn en niet technologie specifiek. Daardoor zullen ze direct relevant zijn. Ook de HH1 is voor Nederland belangrijk als vorm van learning by doing.”

Standaardisatie

Als gezegd staat het Nederlandse onderzoek naar betere en kostenefficiëntere elektrolysers in dienst van de nationale maakindustrie. Wat in het lab wordt bedacht moet een vertaling krijgen naar bedrijven om het seriematig te kunnen maken. En die hightechbedrijven staan al in de startblokken. Denk aan Bosch, dat zich richt op PEM-elektrolysers. Bosch Transmission Technology in Tilburg ontwikkelt en produceert hiervoor bipolaire platen en is binnen het concern aangewezen als het Research & Developmentcentrum van elektrolysers. VDL Hydrogen Systems in Eindhoven ontwikkelt een eigen AWE-type.

Een stap die internationaal ook nog noodzakelijk is voor een sterke elektrolyser-industrie, is standaardisatie. “Standaarden en certificaten zijn nodig, onder meer voor hoe je test en hoe je de efficiëntie en levensduur van componenten garandeert. Zo zorg je ervoor dat een bedrijf niet voor iedere klant een andere dure test moet uitvoeren om garanties aan te tonen. Daarmee reduceer je de risicomarges die bedrijven momenteel bovenop de Capex en Opex nemen om die garanties te kunnen geven.”

Duidelijk is dat een robuust opslagmiddel nodig is voor het groeiende aanbod aan groene stroom om daarmee ook de zware en chemische industrie CO₂-arm of -vrij te maken. Waterstof is dat middel. Wat dat betreft lijkt de bouw van 1-gigawatt elektrolysefabrieken ook in Nederland slechts een kwestie van tijd.