Met jaren onderzoek heeft Vanderlande een revolutionaire lijnsorteerinstallatie ontwikkeld: de SPO-X. Een lijnsorteermachine is een enorme opstelling waarover pakketjes voortbewegen die op het goede moment in een vooraf bepaalde uitgang worden geduwd. Bezorgdiensten en grote online winkelketens gebruiken ze wereldwijd om goederen in de beoogde bestelbusjes, vrachtwagens of vliegtuigen te krijgen. Ook in distributiecentra en pakhuizen zorgen deze installaties dat producten op hun bestemming komen.

De grootste verandering die Vanderlande introduceert, is eigenlijk niet direct zichtbaar omdat die onder het transportoppervlak zit. Traditioneel bevindt zich daar een complex mechaniek dat ervoor zorgt dat op het juiste moment een pin wordt geactiveerd waardoor een pakketje in de juiste uitgang belandt. Die aanpak heeft nogal wat nadelen. Pakketjes gaan bijvoorbeeld door de stootbeweging nog wel eens draaien of schuiven waardoor ze in de verkeerde uitgang terechtkomen. Het herstel van die fouten kost tijd en moet soms zelfs handmatig gebeuren. Bovendien zorgt slijtage ervoor dat de pinnen nog wel eens breken op onverwachte momenten. De restanten kunnen dan in het mechaniek eronder verdwijnen en schade aanrichten. De installatie moet dus snel worden stilgelegd voor reparatie, wat het sorteerproces onderbreekt.

Van mechanisch naar elektronisch

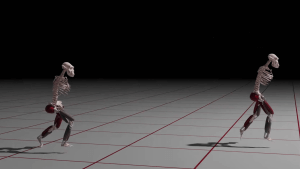

In de nieuwe aanpak vervangt Vanderlande de mechanisch aangedreven pinnen door volledig elektronisch aangestuurde ‘schoenen’. Een pakket dat op de sorter wordt gebracht, gaat eerst door twee scanners. De eerste bepaalt op basis van een barcode de bestemming van het pakket, en dus het beoogde uitvoerpunt aan de transportband. De tweede registreert de 3D-vorm van de verpakking. Op basis van die scaninformatie worden verschillende ‘schoentjes’ tegen de zending geplaatst. Die ondersteunen het gedurende de hele reis over de band, manoeuvreren het in de juiste positie en schuiven het uiteindelijk zorgvuldig in de goede uitgang.

Een eenheid met een softwarematig aangestuurde schoen heet een carrier. Ook deze carriers zijn op termijn aan slijtage onderhevig maar bevatten geen onderdelen die de installatie kunnen beschadigen. Operators hebben daardoor de keuze om verder te werken met een iets verminderde capaciteit tot de vervanging van de defecte carrier beter uitkomt in het proces. “Tussen shifts staat het systeem meestal toch stil”, zegt Patrick Wouters, Director Sorter Development bij Vanderlande. “Zo’n carrier is een module die heel snel vervangen kan worden.” Vanderlande heeft in het ontwerp ook de duurzaamheid van sorteren verbeterd. “In de oude situatie werd de eenheid waarvan de pin was gebroken, vaak afgevoerd als afval. Nu hebben we afspraken met de leverancier van de carrier dat een defecte eenheid teruggaat naar de fabriek waar deze weer in nieuwstaat wordt gebracht.”

Duurzaamheid gaat samen met robuustheid

De elektronische aansturing biedt de mogelijkheid om op veel meer plekken in het systeem data te verzamelen over de conditie van het systeem, zodat meer aan ‘predictive maintenance’ kan worden gedaan. Verder is er nagedacht over het afsluiten van de openingen tussen de carrier-eenheden. Wouters: “In traditionele systemen verdwenen kleine objecten nog wel eens in de openingen. Door alle openingen slim af te sluiten met schuin omhoog staande borstelstrips is dat probleem verleden tijd. De kleinste pakketjes die we nu kunnen sorteren hebben een afmeting van 100 bij 100 bij 3 mm met een gewicht van 30 g. Straks kunnen we er zelfs enveloppen en kaartjes mee sorteren.”

R&D is doorgaans een onderneming van de lange adem. Veel projecten vragen jaren van onderzoek en ontwikkeling, waarbij de uitkomst nooit vanzelfsprekend is. Naar aanleiding van de R&D Top 50 zetten we in de reeks “R&D-projecten uitgelicht” opnieuw een selectie van bijzondere projecten in de schijnwerpers. Ze laten zien hoe bedrijven in Nederland werken aan vernieuwende technologieën en slimme oplossingen voor de toekomst.