Een dosering van medicijnen voor volwassenen aanpassen op bijvoorbeeld het geringere gewicht van kinderen, komt nu vaak neer op het vergruizen of opdelen van standaard tabletten of capsules. Dat leidt tot grote variatie in werkelijke dosering, met alle gevaren van dien. 3D-printen van medicijnen kan uitkomst bieden. TNO en het Erasmus MC testen deze aanpak dit jaar in de praktijk en vertellen over de uitdagingen daarbij.

Sommige medicijnen zijn niet commercieel verkrijgbaar in kinderdoseringen. De standaarddosering is bijvoorbeeld 50 mg, terwijl een kind maar 2,6 mg nodig heeft. De huidige methode om toch die dosering te kunnen bereiden, heeft veel nadelen. Het vergruizen van tabletten is een handmatig proces dat arbeidsintensief en tijdrovend is. Dit proces is ook foutgevoelig: verschillende zorgverleners die na elkaar dienst hebben, kunnen het op hun eigen manier doen, wat de continuïteit in de dosering in gevaar kan brengen.

Wij speelden al in 2015 met het idee van 3D-pharmaprinten”

Bovendien lossen de medicijnen soms niet goed op. Dat levert problemen op bij de toediening, waarvoor vaak een spuitje wordt gebruikt. De onopgeloste klontjes blokkeren dan wel eens het spuitmondje en er blijven makkelijk medicijnresten achter in de spuit. Veel medicijnen zijn bovendien voorzien van een coating die pas oplost in de maag. Die is onder meer bedoeld om een onaangename smaak van het medicijn in de mond te voorkomen. Kinderen die toch al minder gewend zijn aan het innemen van medicijnen, hebben door het vergruizen van het tablet dat voordeel van de coating niet meer en moeten de vieze smaak voor lief nemen. Het alternatief is het medicijn in de juiste dosering te bereiden in gespecialiseerde apotheken. Dat traject duurt echter minimaal vijf dagen en kost vaak enkele honderden euro’s bovenop de kosten van het medicijn.

Op locatie printen

Een compleet nieuwe aanpak is om medicijnen op locatie te printen. TNO heeft al jarenlange ervaring met het 3D-printen van voedsel. “Wij speelden al in 2015 met het idee van 3D-pharmaprinting, maar werkten toen vooral samen met farmaceutische bedrijven”, vertelt Jayeeta Sengupta, Manager Strategic Partnerships bij Holst Centre van TNO. Dat ging vooral over het ontwikkelen van printtechnologie op maat voor die bedrijven, niet om klinische toepassing. “Gaandeweg ontstond echter het idee dat 3D-pharmaprinting een ideale manier is om te komen tot gepersonaliseerde medicatie.”

Een van de collega’s van Sengupta raakte op een bijeenkomst in gesprek over dit idee met Liesbeth Ruijgrok, ziekenhuisapotheker en onderzoeker bij het Erasmus MC. “We organiseerden daarop een rondetafel-bijeenkomst met het TNO-team, artsen en apothekers. Vooral de kinderartsen waren erg enthousiast over het idee”, benadrukt Ruijgrok. Er werd een concrete casus ontwikkeld rond het toedienen van flecainide, een middel tegen hartritmestoornissen. Het medicijn is beschikbaar in de vorm van tabletten van 50 of 100 mg, een dosis die niet geschikt is voor kinderen.

Vooral de kinderartsen waren erg enthousiast over het idee”

De afgelopen zes jaar is in het samenwerkingsverband hard gewerkt aan de ontwikkeling van de printmethode en de juiste samenstelling van de mix – zeg maar de ‘inkt’ – die bestaat uit de werkzame stof, de hulpstoffen en de vulstof. Sengupta: “De meestgebruikte manier van 3D-printen is Fused Deposition Modeling (FDM), maar die is hiervoor niet geschikt.” Bij FDM wordt materiaal verhit in de printkop tot het smelt en dan laagje voor laagje neergelegd om een object op te bouwen. De hoge temperatuur die daarbij wordt gebruikt beschadigt in veel gevallen de werkzame stof in het medicijn. Ruijgrok: “We hebben het wel even geprobeerd maar we kregen bruine tabletten. Ze verbrandden echt, dus dat was geen optie.”

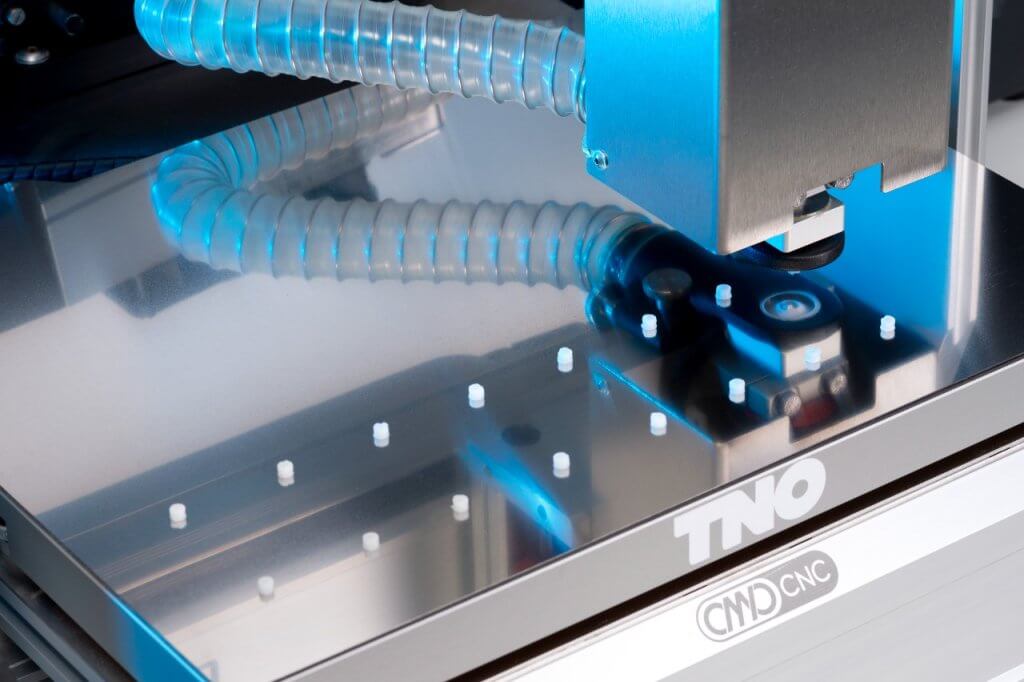

Sengupta legt uit dat extrusie van half-vaste stof – zeg maar een pasta – beter werkt om de laagjes aan te brengen. De deegachtige substantie hoeft dan maar kort verwarmd te worden tussen de 55 en 70 graden waardoor de stabiliteit van de medicatie behouden blijft. De pasta wordt onder druk door een fijn spuitmondje geperst en zo wordt een tablet of capsule opgebouwd.

Gemakkelijk modules wisselen

De extrusiemix, inclusief de spuitkamer met een spuitmondje, wordt als module in de printer geplaatst. Die aanpak heeft grote voordelen omdat de printer tussen het produceren van verschillende medicijnen niet extreem goed gereinigd hoeft te worden. De printkamer kan worden verwijderd en opgeborgen tot een nieuwe batch nodig is. Ruijgrok: “Waar we aan denken is dat de farmaceutische industrie uiteindelijk deze ‘inkt’-cartridge levert. Wij stoppen er een in de printer en hoeven verder alleen de dosering in te toetsen op de machine.”

Sengupta geeft aan dat in het onderzoek naar de juiste samenstelling het ook belangrijk was dat de geprinte tablet de juiste stevigheid krijgt zodat het materiaal het printproces kan doorstaan en daarna niet uit elkaar valt. Daarvoor moest er flink worden geëxperimenteerd met de samenstelling van de mix en het printproces. Ook is er samen met de specialisten van het Erasmus MC veel gesleuteld aan de nauwkeurigheid van de spuitmondjes en de instellingen. “Bij het printen van voedsel maakt het niet uit wanneer je bijvoorbeeld 0,2 mg meer of minder chocola in een bonbon stopt. De printer die we nu hebben is echt ontworpen voor 3D-pharmaprinting en heeft een extreme precisie.”

Testen in de praktijk

Inmiddels wordt naast flecainide ook al geëxperimenteerd met het printen van hydrocortison, de farmaceutische vorm van cortisol. Dit bijnierschorshormoon remt ontstekingsprocessen en allergische reacties. Er zijn nog zes andere medicijnen in ontwikkeling. Inmiddels is er zoveel ervaring opgedaan dat de ontwikkelingstijd voor een nieuw medicijn is teruggebracht van enkele jaren tot ongeveer drie maanden.

In het najaar is de eerste 3D-pharmaprinter geplaatst in het Maasstad Ziekenhuis in een samenwerking met het Erasmus MC en wordt in de komende maanden getest in de dagelijkse praktijk. Vergeleken met de standaardproductie is zo’n geprinte tablet duurder, maar minstens 1 tot 3 euro goedkoper dan productie in een gespecialiseerde apotheek en zeker veel efficiënter. Als het proces van ‘inkt’-bereiding en printing straks verder geautomatiseerd kan worden, kan de efficiëntie verder toenemen. Grondstoffenleveranciers hebben al belangstelling getoond om mee te werken aan de ontwikkeling van dergelijke extrusiemixen.

Het printen van medicijnen biedt meer voordelen die in de toekomst kunnen worden ontwikkeld omdat de vorm en de grootte in principe per tablet vrij instelbaar zijn. “Bij TNO hebben we al gewerkt met verschillende vormen, maar dat is nog geen onderdeel van het project met Erasmus MC. Je kunt denken aan een tablet in de vorm van een hart, een donut of een honingraat. De honingraat heeft bijvoorbeeld een veel groter oppervlak waardoor het medicijn sneller kan oplossen in het lichaam. Je kunt er ook verschillende afgiftemomenten mee creëren door bijvoorbeeld een snel oplosbare buitenschil te maken in combinatie met een hardere kern die in een later stadium het medicijn vrijgeeft.”

Verschillende medicijnen combineren

3D-printen maakt het verder mogelijk verschillende medicijnen op maat samen te voegen in een enkele pil, een zogeheten polypill. Die aanpak kan het innemen van essentiële medicatie voor ouderen gemakkelijker maken. Ze hoeven dan per keer maar één pil te slikken in plaats van een combinatie van tabletten. “Dat concept is niet nieuw en is al in ontwikkeling in de onderzoekslaboratoria. Technisch is er veel mogelijk, maar je hebt te maken met veel andere uitdagingen zoals de regulering en de interactie tussen verschillende medicijnen”, legt Sengupta uit.

Je kunt denken aan een tablet in de vorm van een hart, een donut of een honingraat”

Bij TNO en Erasmus MC is er dus voor gekozen om eerst te starten met de eenvoudige toepassingen zoals verschillende doseringen en verlengde afgifteprofielen. Sengupta: “Op die manier is het testen bij patiënten veel eenvoudiger. Wanneer deze toepassingen meer geaccepteerd zijn en we hebben kunnen leren van de ervaringen, kunnen we meer de complexiteit opzoeken door verschillende medicijnen te combineren in een polypill.”

Inmiddels heeft TNO wel al stappen gezet om de proef met het Erasmus MC verder uit te breiden. In het door TKI HTSM ondersteunde project ‘3D Dream to clinic’ ligt het accent op de daadwerkelijke toepassing bij patiënten die met deze methode kunnen worden geholpen. Ook het aantal geneesmiddelen dat geschikt is voor 3D-printen, kan verder worden uitgebouwd. Het doel is om meer ziekenhuizen te betrekken bij de proef. Sengupta geeft aan dat er dan wel veel meer printers nodig zijn. Er zijn daarom al fabrikanten benaderd om de 3D-pharmaprinter van TNO seriematig te gaan produceren wanneer dat nodig is.