Pyrolyse – oftewel het zuurstofloos verhitten tot enkele honderden graden van een grondstof – is duidelijk aan een opmars bezig. Bij dit proces ontstaan pyrolyse-olie of gas, afhankelijk van de technologie. Na jarenlange aanloop heeft het Overijsselse BTG Bioliquids inmiddels drie commerciële pyrolysefabrieken op biomassa draaien terwijl een groot aantal partijen onderzoekt of je plastics ook via pyrolyse kan verduurzamen. In beide gevallen levert dat een alternatief voor fossiele grondstoffen op.

Ruim tien jaar geleden was ik er ook al eens, in het kantoor van BTG World aan de rand van Enschede. Indertijd kondigde BTG Bioliquids de opening aan van Empyro, een van de eerste snelle pyrolysefabrieken in de EU. De fabriek van 25 MWth verrees in 2014 op het vroegere AkzoNobel terrein aan de Boortorenweg in Hengelo, hemelsbreed zo’n acht kilometer van Enschede verwijderd.

BTG Bioliquids werd opgericht in 2008. Het vermarkt de technologie die door BTG (Biomass Technology Group), een spin-off van Universiteit Twente, is uitgevonden. Hoe het proces eruitziet? Houtsnippers worden mechanisch gemengd met gloeiendhete zandkorrels bij ongeveer 500 ºC. Door hun grootte en volume dragen die korrels zeer veel warmte aan de biomassa over. Zo worden de snippers in enkele seconden in bijna zeventig procent olieachtige damp omgezet. Die damp slaat als pyrolyse-olie in de condensor neer en gaat, zonder verdere behandeling, naar Borculo. Daar, dertig kilometer verderop, gebruikt FrieslandCampina die brandstof als vervanging voor aardgas in hun waterpijpketels. In 2019 heeft BTG Bioliquids de Empyro fabriek verkocht aan afvalverwerkingsbedrijf Twence, en produceert het ruim twintig miljoen liter pyrolyse-olie per jaar. Na 2020 zijn, op basis van BTG’s technologie, soortgelijke fabrieken in Zweden en Finland verrezen.

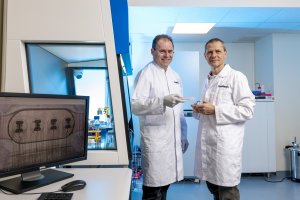

Volgens Gerhard Muggen, operationeel directeur van BTG Bioliquids, heeft het bedrijf de afgelopen vijf jaar grote stappen gezet. ‘Snelle pyrolyse luistert nauw’, vertelt hij in de directiekamer. ‘De fabriek in Zweden hebben we echt op de houtzagerij gebouwd. Er komt geen vrachtwagen of shovel aan te pas. Via de transportband gaan de snippers rechtstreeks naar de oven. Enkel voor de start hebben we elektriciteit nodig. Eenmaal in bedrijf levert het proces voldoende kool om een stoomturbine te laten draaien. De resterende drie bar aan stoom zetten we in voor de droogkamers van houtsnippers. Met een jaarlijkse productie van 24 duizend ton pyrolyse-olie komt niemand in de buurt van wat wij met biomassa doen. Pluspunt is dat Zweden een hoge CO2-belasting heeft waardoor pyrolyse-olie concurrerend met fossiele olie is.’

Van experiment naar rendement

BTG Bioliquids blijft ondertussen met allerlei biomassareststromen experimenteren, van hennep en stro tot bermgras en miscanthus (of olifantsgras). Europese regelgeving en de continuïteit van de biomassareststromen zit in veel gevallen echter tegen. ‘Kijk’, zegt Muggen, ‘als je in lijn wilt blijven met Brussel, mag je alleen de reststromen gebruiken die niet als voedsel of voer voor vee gebruikt kunnen worden. Het verschil tussen houtachtige reststromen en agro residuen is dat de eerste soort het hele jaar door beschikbaar is terwijl agro residuen – in Noordwest-Europa – slechts een keer per jaar in de herfst, van augustus tot november vrijkomen. In landen als Brazilië kan je soms wel vier keer per jaar oogsten. Uit bagasse, de reststroom die bij de productie van suikerriet vrijkomt, zou je pyrolyse-olie bijvoorbeeld wel goed kunnen maken en uitvoeren naar Europa.

Volgens de directeur is aan de ‘fundamentals’ van het proces weinig veranderd. ‘We kregen een hogere opbrengst dan verwacht’, vervolgt hij. ‘Niet 65 tot 66 procent maar 72 procent op massabasis. Verder is de productietijd verhoogd, naar 7000 tot 7500 uur per jaar en dat ook volcontinu (24/7). Daar lopen veel start-ups tegenaan: je moet alles immers wel draaiende houden en zo min mogelijk faalkosten maken. In de praktijk wordt dat laatste erg onderschat. Om je een indruk te geven: terwijl we trots waren op duizend ton pyrolyse-olie in het eerste jaar, produceren we dat volume nu in twee, drie weken. Daarmee verlaag je de relatieve invloed van jouw investering op de productprijs, met name op de terugverdientijd.’

Bijmengen

Maar zelfs als het proces technisch vlekkeloos verloopt, betekent dat nog niet dat je daarna, probleemloos, de markt op kan gaan. Ondanks grote milieuvoordelen moeten brandstoffen als pyrolyse-olie concurreren met de tweede generatie ethanol. Hier is de Europese regelgeving wel in het voordeel van BTG Bioliquids.

‘Producenten zijn van de EU Commissie verplicht om een oplopend percentage uit de tweede generatie biobrandstoffen bij te mengen’, licht Muggen toe. ‘Nu is dat nog maar 0,5 procent, maar in 2030 moet dat 3,5 procent van de tweede generatie zijn, denk aan bio-ethanol uit maïsstengels, stro of uit pyrolyse-olie. Dat verkopen we onder licentie, inclusief de machines en toegepaste technologie. Op dit moment zijn we bezig te onderzoeken of we de pyrolyse-olie in fracties kunnen opknippen om het verder te laten behandelen.’

Fractioneren

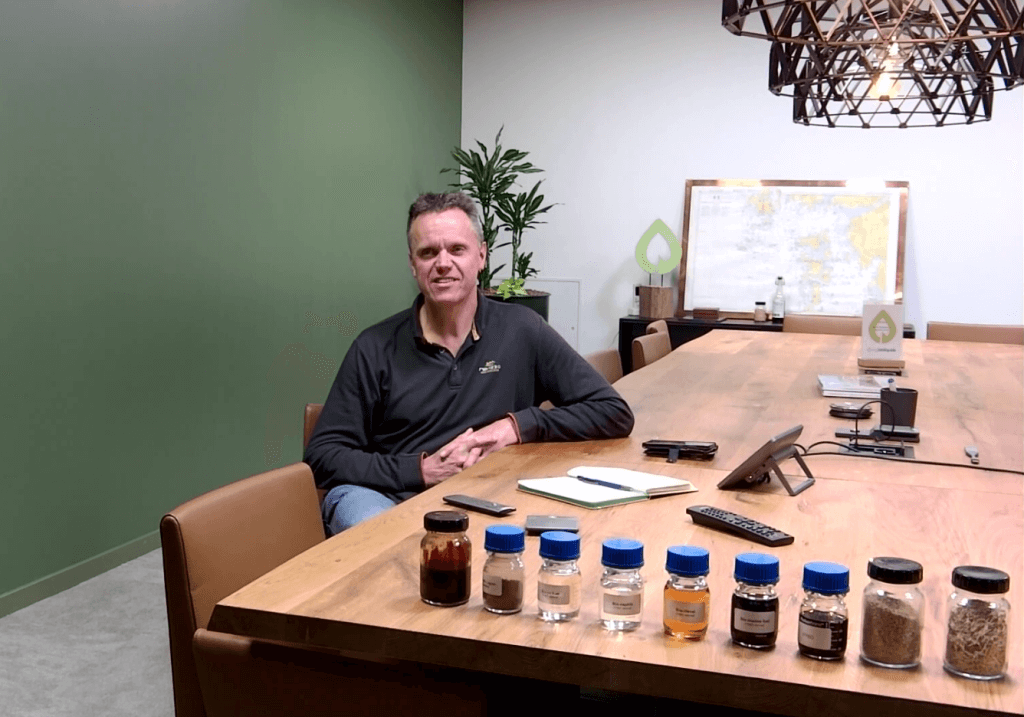

Verduidelijkt: ‘Bij Empyro zijn we nu heel hard bezig met de voorbereidingen voor een fractioneringsfabriek waarbij de olie gesplitst wordt in pyrolytische suikers en lignine. Ons zusterbedrijf BTG werkt al jaren in een Europees R&D-programma om lignine uit pyrolyse-olie in isolatie toe te passen. Een van de grootste producenten in Europa wil straks twintig tot dertig procent van haar grondstof (fenol formaldehyde) vervangen door vaste pyrolytische lignine (SPL) in haar isolatieplaten. Als SPL daarin volledig wordt toegepast, dan sla je ruim negentig procent van de CO2-uitstoot in materialen op. De producent krijgt daar punten voor duurzaamheid voor terug die het zowel aan de voorkant (als subsidies en vergunningen) als aan de achterkant (naar de afnemers) kan doorberekenen. Ons halffabricaat is weliswaar iets duurder maar hun proceskosten worden hierdoor wel lager. FrieslandCampina gebruikt de pyrolytische suikers bijvoorbeeld om duurzame stoom te maken.’

Volgens hem is fractionering interessant omdat je dan meer toepassingsmogelijkheden hebt voor de pyrolyse-olie. ‘Als je de stap naar de chemie kan zetten, krijg je een hogere toegevoegde waarde’, stelt hij. Voor een aantal processen zijn de suikers in onze olie niet plezierig. Door de olie te splitsen kunnen we verschillende toepassingen zoeken voor de verschillende fracties. Waren we eerst bezig met het perfectioneren van de technologie, nu zoeken we ook naar meerdere toepassingen. Ik verwacht veel van pyrolyse-olie in scheepvaartbrandstoffen, duurzamere kerosine en chemicaliën. Ook als brandstof blijft pyrolyse-olie belangrijk op die momenten waarop we onvoldoende wind- en zonnestroom hebben. Niet alles kan met waterstof worden opgelost.’

Plastics

Plastics zijn bijna de derivatische pest voor de westerse maatschappij geworden. Na de Tweede Wereldoorlog hebben zulke polymeren, gewonnen uit fossiele brandstoffen, de planeet overwoekerd. Je kan het zo gek niet bedenken of je komt die kunststoffen wel ergens in tegen. Al vóór het Interbellum als bakeliet in telefoons en lichtknopjes, later ook als polyethyleen, PVC, acrylaat, POM, PC en polyester. De voordelen zijn enorm: plastics zijn sterk, licht, goedkoop en waterdicht. De nadelen treden echter ook steeds meer aan het licht: omdat ze niet alle afbreekbaar zijn, kunnen ze als microplastics in steeds grotere hoeveelheden in het milieu terechtkomen, in de grond, in het water, zelfs in ons bloed. Alleen al in Nederland gaat het jaarlijks om een plastic productie van twee miljoen ton, de jaarlijkse toename ter wereld beloopt in de honderden miljoenen tonnen, beiden vrijwel volledig uit fossiele bronnen.

Geen wonder dus dat men naar manieren zoekt om die hoeveelheid aan het eind van de levenscyclus in te dammen. Storten mag niet in ons land, en amper in Europa. Ruim 70 procent van alle plastics wordt op dit moment verbrand. Daarmee gaan waardevolle stoffen verloren, om nog maar te zwijgen over de uitstoot naar lucht, water en bodem. We zullen dus steeds meer moeten inzetten op vermindering van materiaalgebruik, hergebruik en mechanische recycling. Daarnaast biedt chemische recycling, althans volgens de industrie, in veel gevallen een meer duurzame oplossing voor moeilijk te verwerken, plasticrijke afvalstromen. Een van de routes die steeds meer aandacht krijgt, is pyrolyse: de sector is overal in de EU druk in de weer om pyrolyse-olie in krakers van enkele honderden tot vele duizenden kilotonnen te gaan gebruiken.

Van pyrolyse van biomassa naar pyrolyse van kunststoffen lijkt weliswaar een grote stap maar is het niet. Zowel biomassa als plastics bestaan voor een groot gedeelte uit koolstofverbindingen. Plastics lijken bovendien veel meer op fossiele olie, sterker nog, ze zijn daaruit gemaakt. Vergeleken met pyrolyse van biomassastromen is dat tegelijkertijd een voordeel en nadeel. Waar bij biogene pyrolyse circa tien procent als kool of char achterblijft, is dat bij plastic pyrolyse aanzienlijk minder. Een groter deel komt in de olie of gas terecht. Voordeel of nadeel? Het is maar hoe je het bekijkt.

Zuivering: vooraf of nadien?

Pieter Imhof, hoofd van het cluster circulaire plastics bij onderzoeksinstelling TNO, licht toe. ‘Pyrolyse met plastic wordt meestal gedaan om voeding aan de kraker te geven’, zegt hij. ‘Voor krakers heb je een zeer schone olie nodig. Door de jaren heen is olieraffinage zover ontwikkeld dat men precies weet welke verontreinigingen er in het eindproduct zitten. Maar als je plastic afval gaat pyrolyseren, dan heb je met andere stoffen en verbindingen te maken. Daarin zitten verontreinigingen, toevoegingen maar ook biogene materialen als etensresten die in of aan het plastic zijn blijven klitten. Die gaan allemaal mee tijdens het pyrolyse proces.’

Dat betekent volgens hem dat je het afval aan de voorkant (tijdens de sortering) of aan de achterkant (dus na het pyrolyse proces) zo schoon mogelijk moet maken om het daarna als halffabricaat in te kunnen zetten. ‘Wat je nu het meeste ziet, is scheiding van plastics vooraf’, vervolgt Imhof. ‘Daarmee concurreer je in feite met mechanische recycling. In veel gevallen is de mechanische route vanuit meerdere perspectieven – zoals kwaliteit, volume, milieu – niet bepaald gunstig als je met zwaar verontreinigde afvalstromen aan de gang gaat. Het levert plastics van mindere kwaliteit op die meer verontreinigingen bevatten. Met chemische recycling breek je de grondstof tot op moleculair niveau af, waardoor je bestaande installaties kan gebruiken om deze te zuiveren en te scheiden en ook tot andere producten dan alleen plastics kan verwerken, bijvoorbeeld tot chemicaliën.’

Niet zonder reden kiezen chemische recyclers voor hun relatief kleinschalige pilots voor zo homogeen mogelijke afvalstromen. In Nederland gebeurt dat vooral op twee locaties: bij Shell Chemicals op de Moerdijk (Noord-Brabant) en op de Brightlands Chemelot Campus (Limburg). Zo werkt de joint-venture SPEAR (Sabic Plastic Energy Advanced Recycling) op Chemelot na voorsortering en reiniging uitsluitend met een mix van polyolefinen en polystyreen. Komen er andere plastics in de grondstof terecht (zoals polyester, PVC of polyamide) dan raakt de pyrolyse-olie vervuild met chloor-, zuurstof- en stikstofverbindingen die het proces in de kraker kunnen beïnvloeden of de reactor aantasten. De fabriek is eind vorig jaar in gebruik genomen en produceert twintig kiloton pyrolyse-olie per jaar, de opmaat tot duizend kiloton in 2030.

Richting CO2-neutraliteit

De deskundige plaatst wel enige kanttekeningen. Imhof: ‘Voor zero-CO2-emissies via chemische behandeling – of dat nu via pyrolyse of vergassing gaat – is nog veel R&D nodig. Welke route is zowel technisch als bedrijfseconomisch de interessantste? Dat proces zal stap voor stap gaan. Ook over twintig jaar zal de industrie geen zero-CO2-emissies bereiken. Het blijft vooralsnog bij bijmenging van pyrolyse-olie of syngas in oplopende percentages. Kijk maar eens naar de olie-industrie. Die is al meer dan een eeuw bezig met optimalisatie. Zelfs pyrolyse-pioniers als SPEAR, Covestro, BioBTX en Shell zitten op dit moment op een TRL van ruim zeven, dus pas aan de vooravond naar commerciële opschaling (TRL: Technology Readiness Level, in de jaren ’70 van de vorige eeuw door NASA als systematiek naar voren gebracht. TRL 1 is de start, TRL 9 de mogelijkheid tot vermarkting)’.

Bovendien, zo wijzen vele onderzoeken en marktprognoses uit, gaat het niet over grote volumes. Dat kan ook bijna niet: vrijwel alle partijen die met pyrolyse van plastics aan de slag zijn gegaan – in Europa enkele tientallen, wereldwijd amper driehonderd – zijn als de dood voor beschadigingen aan hun krakers. Dat zijn volgens de TNO-expert de melkkoeien waarmee ze de meeste winst maken. ‘Elke pyrolyse route kost energie, ook het sorteren en wassen en het verlies aan materiaal tijdens het proces. Het zijn net zo noodzakelijke als voorzichtige verkenningen in het licht van circulariteit’, besluit hij. ‘De opbrengst van twintig kiloton pyrolyse-olie jaarlijks – vaak het maximum dat grote spelers eruit halen – is een schijntje vergeleken met een gemiddelde naftakraker die duizend kiloton of meer aan fossiele olie op jaarbasis verwerkt.’